© Copyright Stockholms Mätpool AB

www.matpool.se

www.matpool.se

Ingress, förord 1

Innehållsförteckning 2

Utrustning 1944-1970 3

Lindömetoden (OD-metoden) 4

Undervattensprängning 5

Historik, Bergborrning 6

Kontroll av borrprecision 7

Schaktdrivning 8

Bergrum 9

Utrustning för laddning 10

Sprängämnen, Tändmedel 11

Utrustning för lastning & transport 12

Fullortsborrning 13

Fräsande bergbrytning 14

ERfarenhet av projekt 15

Geologi 16

Förstärknngsarbete (X) 17

Utveckling vid gruvor 18

Utveckling vid bergmaterialindustrin 19

Utveckling vid stenindustrin (X) 20

Utveckling vid kalkstensbrytning (X) 21

Kalkylering datasystem 22

Export sprängteknik 23

Resumé BK deltagande & Historia 24

Standardarbetet 25

Ventilaion 26

Kökort för syneförrättare 27

Utbildning på bergområdet 28

Skador, rättsfall, artickel ur BIN 29

Juridik, försäkringar 30

Morgondagens utveckling 31

Sammanfattning 32

Kapitel 6 - Historik, Bergborrning

Författare: Gunnar Nord S:r Construction advisor Atlas Copco Rockdrills AB

Författare: Gunnar Nord S:r Construction advisor Atlas Copco Rockdrills AB

FJELLSPRENGNINGSTEKNIKK

BERGMEKANIKK/GEOTEKNIKK 2001

BERGMEKANIKK/GEOTEKNIKK 2001

Historiskt sekel - Från handborrning till datarigg, Bergborrning under 100 års utveckling

Sammandrag

Man överdriver inte om man säger att hela denna presentation om 25 sidor är en grov sammanfattning, i synnerhet om man betraktar att redovisningen startar redan 3000 år före Kristus trots att rubriken säger annorlunda. Nu skall här alltså presteras en sammanfattning på en sammanfattning. Människor har i alla tider grävt sig ned i underjorden. Den enda begränsande faktorn är dess egen förmåga och tillgång på tid. Förändring av dessa faktorer sker inte kontinuerligt utan intermittent. Detta faktum speglas i detta bidrag. Men det är inte enbart förändringar i bergborrningstekniken eller andra bergrelaterade tekniker som styr det hela. Det måste finnas en efterfrågan på lossbrytning av berg då antingen som ett behov av bergmaterialet eller behov av hålrum. Man kan konstatera att lossbrytningen av berg både ovan och under jord ökar och vartefter effektivare teknik införs så ökar också efterfrågan. Det är således ett överlevnadsvillkor för tillverkare av borrutrustningar såväl som andra tillverkare av utrustning för bergbrytning att man driver på utvecklingen. Förhoppningen är att detta bidra till någon del klargör det historiska förloppet och den tekniska utvecklingen.

Man överdriver inte om man säger att hela denna presentation om 25 sidor är en grov sammanfattning, i synnerhet om man betraktar att redovisningen startar redan 3000 år före Kristus trots att rubriken säger annorlunda. Nu skall här alltså presteras en sammanfattning på en sammanfattning. Människor har i alla tider grävt sig ned i underjorden. Den enda begränsande faktorn är dess egen förmåga och tillgång på tid. Förändring av dessa faktorer sker inte kontinuerligt utan intermittent. Detta faktum speglas i detta bidrag. Men det är inte enbart förändringar i bergborrningstekniken eller andra bergrelaterade tekniker som styr det hela. Det måste finnas en efterfrågan på lossbrytning av berg då antingen som ett behov av bergmaterialet eller behov av hålrum. Man kan konstatera att lossbrytningen av berg både ovan och under jord ökar och vartefter effektivare teknik införs så ökar också efterfrågan. Det är således ett överlevnadsvillkor för tillverkare av borrutrustningar såväl som andra tillverkare av utrustning för bergbrytning att man driver på utvecklingen. Förhoppningen är att detta bidra till någon del klargör det historiska förloppet och den tekniska utvecklingen.

Summary

It can easily be said that this presentation is a summery in itself as it starts 5000 years ago and ends up today. So what has to be written here is a summery of a summery. Man has always been striving to underground but the limiting factors has been his ability and access to time. Changes of those factors do not occur continuously but intermittent. This fact is reflected in this paper. It is obvious that it is not just changes in the rock-drilling technology or any other technique that is the ruling part. Loosened rock has to be demanded either in the form of rock-material or the cavity that remains after loosening and muck shifting. It is however a fact that loosening of rock both above and underground is increasing and as more efficient technology is introduced the demand is growing. Consequently it is a must for the supplier of drilling equipment as well as other supplier of equipment for rock excavation to boost the development of their products. It is a wish that this contribution to the Fjellsprengningsdagen will to some extent explains the historical evolution and the technical development

It can easily be said that this presentation is a summery in itself as it starts 5000 years ago and ends up today. So what has to be written here is a summery of a summery. Man has always been striving to underground but the limiting factors has been his ability and access to time. Changes of those factors do not occur continuously but intermittent. This fact is reflected in this paper. It is obvious that it is not just changes in the rock-drilling technology or any other technique that is the ruling part. Loosened rock has to be demanded either in the form of rock-material or the cavity that remains after loosening and muck shifting. It is however a fact that loosening of rock both above and underground is increasing and as more efficient technology is introduced the demand is growing. Consequently it is a must for the supplier of drilling equipment as well as other supplier of equipment for rock excavation to boost the development of their products. It is a wish that this contribution to the Fjellsprengningsdagen will to some extent explains the historical evolution and the technical development

Inledning

Det är inte oväsentligt för förståelsen av dagens teknik att taga sig en titt i den historiska utvecklingen. Det är vad som detta bidrag till den Norska fjellsprängningskonferensen syftar till. Det finns olika sätt att närma sig en historieskrivning av detta slag. Man kan gå direkt på teknikutvecklingen utan sidoblickar på övrig teknik och samhällsutveckling. Det blir en striktare redovisning men blir mindre levande då den förlorar tidsanknytningen. Här har valts att dela in den bergborrtekniska historien i ett antal perioder med mycket skilda tidsutsträckningar. Det betyder också att fokus kommer att ligga på några få tidsintervall till vilka man kan knyta så kallade major leap forward vad gäller teknikutveckling. Redovisningen kommer att starta väsentligt mer än hundra år bakåt eftersom människorna har grävt i backen tusentals år tillbaka i tiden och ett antal intressanta tunnelprojekt genomfördes under den senare hälften av 1800-talet.

Innehållet i denna redogörelse grundar sig till övervägande del på dokumentering från Atlas Copco:s arkiv som innehåller såväl intern rapportering som extern publicering. Någon strikt källgranskning har ej utförts utan uppgifter i källor som anges i referenser har tagits för korrekta.

Det är inte oväsentligt för förståelsen av dagens teknik att taga sig en titt i den historiska utvecklingen. Det är vad som detta bidrag till den Norska fjellsprängningskonferensen syftar till. Det finns olika sätt att närma sig en historieskrivning av detta slag. Man kan gå direkt på teknikutvecklingen utan sidoblickar på övrig teknik och samhällsutveckling. Det blir en striktare redovisning men blir mindre levande då den förlorar tidsanknytningen. Här har valts att dela in den bergborrtekniska historien i ett antal perioder med mycket skilda tidsutsträckningar. Det betyder också att fokus kommer att ligga på några få tidsintervall till vilka man kan knyta så kallade major leap forward vad gäller teknikutveckling. Redovisningen kommer att starta väsentligt mer än hundra år bakåt eftersom människorna har grävt i backen tusentals år tillbaka i tiden och ett antal intressanta tunnelprojekt genomfördes under den senare hälften av 1800-talet.

Innehållet i denna redogörelse grundar sig till övervägande del på dokumentering från Atlas Copco:s arkiv som innehåller såväl intern rapportering som extern publicering. Någon strikt källgranskning har ej utförts utan uppgifter i källor som anges i referenser har tagits för korrekta.

Indelning

För att underlätta läsningen skall här nedan redovisa den tidsindelning som tillämpats med motivering till val av delning. Den som så önskar kan gå direkt på nästa avsnitt i den första perioden avser stenåldern fram till år 1857. Läsaren finner säkert denna indelning något märklig. Året 1857 är det år då den pneumatiska borrmaskinen lanseras. Perioden innehåller en inte föraktlig mängd undermarksaktivitet men lossbrytning av berg kan mera ses som ett hanverk med en begränsad insats av mekanik.

Den andra perioden sträcker sig från 1857 till 1907. Den pneumatiska borrmaskinen finns men självfallet dröjer det många år innan den får ett genombrott. Perioden kännetecknas av den första stora järnvägsutbyggnaden världen över som inbegrep en icke föraktlig mängd bergsprängning och praktikfallet Frejus järnvägstunnel mellan Frankrike och Italien kommer att kort beskrivas. Man kan här använda ordet bergsprängning eftersom dynamiten lanserades under denna period.

Den tredje periodens start har själviska grunder valts till 1907 då Atlas Copco introducerade sin första pneumatiska borrmaskin Cyclop. Man kan också med en viss säkerhet säga att handslägga och spett hade fasat ur vid industriell produktion i undermark under de 50 som löpt efter lanseringen av den första pneumatiska borrmaskinen. Denna andra period som sträcker sig fram till 1947 karakteriseras av en relativt blygsam teknisk utveckling. Undermarksarbeten bedrives men knappast i någon expanderande omfattning.

Den fjärde perioden börjar med lanseringen av hårdmetall i borrstålet och den knämatade lätta egenroterande borrmaskinen med knämatare som kunde hanteras av en man. Periodens utsträck har satts 1958 då de stora borriggarna introducerades i Skandinavien. Perioden kännetecknas av stor dynamik med kontinuerliga förbättringar i huvudsak byggda på konceptet den ”lätta svenska metoden”. Undermarksbyggandet upplevde en krafttig expansion och de aktiviteter som till största delen bidrog till denna.

Var vattenkraft exploatering iordningställande av kommunikations leder under mark och gruvbrytning.

Den femte perioden har låtits löpa från 1958 fram till 1987 då man kan säga att borriggar utrustade med pneumatiska borrmaskiner i allt väsentligt hade ersatts med riggar där hammaren hade sin energiförsörjning genom hydralik. Borriggar för tunga borrmaskiner fick också sitt genombrott och tunneldrivningen fick en väsentligt mer maskinintensiv karaktär.

Den sjätte perioden sträcker sig från 1987 och fram till dags dato. Hade man så önskat skulle man gjort en brytning till i och med att det digitala signalsystemet CAN-BUS introducerades i slutet av 90-talet. Denna period skulle kunna kallas ”introduktion av datariggar”.

För att underlätta läsningen skall här nedan redovisa den tidsindelning som tillämpats med motivering till val av delning. Den som så önskar kan gå direkt på nästa avsnitt i den första perioden avser stenåldern fram till år 1857. Läsaren finner säkert denna indelning något märklig. Året 1857 är det år då den pneumatiska borrmaskinen lanseras. Perioden innehåller en inte föraktlig mängd undermarksaktivitet men lossbrytning av berg kan mera ses som ett hanverk med en begränsad insats av mekanik.

Den andra perioden sträcker sig från 1857 till 1907. Den pneumatiska borrmaskinen finns men självfallet dröjer det många år innan den får ett genombrott. Perioden kännetecknas av den första stora järnvägsutbyggnaden världen över som inbegrep en icke föraktlig mängd bergsprängning och praktikfallet Frejus järnvägstunnel mellan Frankrike och Italien kommer att kort beskrivas. Man kan här använda ordet bergsprängning eftersom dynamiten lanserades under denna period.

Den tredje periodens start har själviska grunder valts till 1907 då Atlas Copco introducerade sin första pneumatiska borrmaskin Cyclop. Man kan också med en viss säkerhet säga att handslägga och spett hade fasat ur vid industriell produktion i undermark under de 50 som löpt efter lanseringen av den första pneumatiska borrmaskinen. Denna andra period som sträcker sig fram till 1947 karakteriseras av en relativt blygsam teknisk utveckling. Undermarksarbeten bedrives men knappast i någon expanderande omfattning.

Den fjärde perioden börjar med lanseringen av hårdmetall i borrstålet och den knämatade lätta egenroterande borrmaskinen med knämatare som kunde hanteras av en man. Periodens utsträck har satts 1958 då de stora borriggarna introducerades i Skandinavien. Perioden kännetecknas av stor dynamik med kontinuerliga förbättringar i huvudsak byggda på konceptet den ”lätta svenska metoden”. Undermarksbyggandet upplevde en krafttig expansion och de aktiviteter som till största delen bidrog till denna.

Var vattenkraft exploatering iordningställande av kommunikations leder under mark och gruvbrytning.

Den femte perioden har låtits löpa från 1958 fram till 1987 då man kan säga att borriggar utrustade med pneumatiska borrmaskiner i allt väsentligt hade ersatts med riggar där hammaren hade sin energiförsörjning genom hydralik. Borriggar för tunga borrmaskiner fick också sitt genombrott och tunneldrivningen fick en väsentligt mer maskinintensiv karaktär.

Den sjätte perioden sträcker sig från 1987 och fram till dags dato. Hade man så önskat skulle man gjort en brytning till i och med att det digitala signalsystemet CAN-BUS introducerades i slutet av 90-talet. Denna period skulle kunna kallas ”introduktion av datariggar”.

Den första perioden (Från stenålder till 1857)

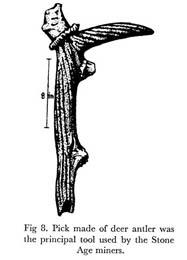

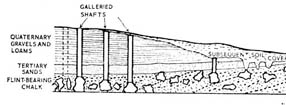

Som sagts ovan studsar säkert mången läsare över att en så lång tidsperiod har så exakt slutdatum. Valet är självfallet subjektivt men år 1857 eller möjligen 58 lanserades den första pneumatiska borr maskinen. Det tog emellertid lång tid innan den slog igenom. Man har vid arkeologiska utgrävningar ibland annat Belgien kunnat konstatera att människan som levde så långt tillbaka som för 5000 år sedan ägnade sig åt underjordisk gruvverksamhet i form av brytning av flinta att använda som verktyg använda hjorthorn som man rimligtvis utan alltför stora svårigheter kunde bryta loss den kritkalk som omgav flintan (fig1). För att komma åt flinthorisonterna sänkte man schakt och nere på rätt nivå utvidgade man schaktet och det utvidgade rummet kom att utgöra nav för flera mindre orter (fig. 2). Rummet var inte stort det hade en diameter av 2 till 3 meter.

Som sagts ovan studsar säkert mången läsare över att en så lång tidsperiod har så exakt slutdatum. Valet är självfallet subjektivt men år 1857 eller möjligen 58 lanserades den första pneumatiska borr maskinen. Det tog emellertid lång tid innan den slog igenom. Man har vid arkeologiska utgrävningar ibland annat Belgien kunnat konstatera att människan som levde så långt tillbaka som för 5000 år sedan ägnade sig åt underjordisk gruvverksamhet i form av brytning av flinta att använda som verktyg använda hjorthorn som man rimligtvis utan alltför stora svårigheter kunde bryta loss den kritkalk som omgav flintan (fig1). För att komma åt flinthorisonterna sänkte man schakt och nere på rätt nivå utvidgade man schaktet och det utvidgade rummet kom att utgöra nav för flera mindre orter (fig. 2). Rummet var inte stort det hade en diameter av 2 till 3 meter.

Figur 1 Hacka för brytning av flinta (efter G E Sandström)

Figur 2. Schakt och kammare som start för brytning av brytning av flinta. Underjords ning när yttillgångar tog slut (efter G E Sandström)

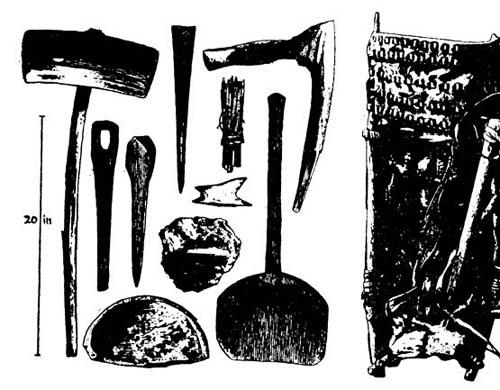

Detta är inte det enda exemplet på underjords aktiviteter i förhistorisk tid. Listan kan sannolikt göras lång men ett exempel till skall visas och det är en saltgruva i Hallstatt. Den daterar sig till 1000 före Kristus och det är i bronsålderns senare del. Vid den gruvan drev man orter i lutning25 till 60 grader från horisontallinjen ned till salthorisonten. Därifrån drev man sedan orter för saltutvinning och dessa kunde sträcka sig så långt bort från portalen som 400 meter. Man öppnade rum av storleksordningen 12*12 meter och man tog sig ned till 100 meters djup. Vilka verktyg använde man då? Självklart var det handverktyg i form av släggor huggmejslar hackor och skopor för lastning. Huggverktygen var gjorda i brons och försedda med träskaft. Även om man inte tror det slet saltbrytningen hårt på verktygen. Saltgruvan i Hallstadt har varit i bruk näst in till våra dagar och man vet att innan pneumatiska verktyg infördes så slet en gruvarbetare ned 10 stycken mejslar per skift så att de fick sändas för omslipning. Verktygen som brukades framgår i figur 3 nedan.

Figur 3. Väl bevarade verktyg som användes för cirka 3000 år sedan. De är funna i Hallstatt saltgruva (efter G E Sandström )

Ett hopp på tusen år skall nu göras till fram till tiden kring Kristi födelse och Romarriket.

Gruvdrift såväl som undermarksbyggande förekom om än i ringa omfattning. Romarna tillförde inte något väsentligt vad gällde lossbrytningstekniken. För lossbrytning av berget använde man hackor och släggor av skilda slag (fig. 4). Tillmakningstekniken var känd men tillämpades inte på grund av olägenheterna av ångan och röken och sannolikt värmen som utvecklades, man befann sig ju i medelhavsområdet. Verktygen var tillverkade av järn och någon utveckling av lossbrytningstekniken skedde inte under romarna. Däremot utvecklade hantering av läckvatten genom att taga fram mekaniska uppfordringsanordningar. Transporter av materiel och lossbrutet berg skedde huvudsakligen genom att personalen bar bördorna. Därom vittnar gruvöppningarnas form. De var smala nedtill, precis så breda att man kunde gå i dem och vidgades från midjehöjd och uppåt.

Figur 4 Romerska gruvbrytningsverktyg från första århundradet. Verktygen var tillverkade av järn. (efter G E Sandström)

De finns en mängd intressanta projekt att redovisa under denna första period av undermarks byggande såväl från den grekiska tiden som medeltiden. Lossbrytningstekniken fram till sjuttonhundratalet var på många platser i stort sett densamma som under romartid med undantag för att tillmakningstekniken nyttjades.

Svartkrut i samband med sprängning började dock tillämpas redan på 1300 talet och användes för första gången 1630 i Skandinavien vid Nasafjäll. Det var tyska bergsprängare som hade kallats upp för att genomföra lossbrytningen av berget. Det innebar att man för första gången borrade spränghål. Hålen var korta och man kan tänka sig att slitaget var stort på mejselskären eftersom man endast hade blötjärn. Vad vi betecknar som stål fanns över huvud taget inte. Vad gäller håldjup finns det dokumenterat från Falu koppargruva att de borrades till maximalt 1 meters djup. Självfallet var det handborrning som gällde. Två man behövdes för arbetet och en man stod slaget medan den andre skötte rotation och matning och inriktning. Borrsjunkningen var naturligtvis låga och kraftigt varierande beroende av bergkvalitén. Någon uppgift på vilka borrsjunkningar som uppnåddes har inte kunnat spåras. Parallellt med sprängtekniken utvecklades uttagstekniken i form av uttagssekvenser och därtill hörande förstärkningsteknik. Denna gjorde väsentliga framsteg under 1800 talet både tidigare men framför allt senare hälft. Det finns ett intressant praktikfall som egentligen har satt gränsen mellan manuell tunneldrivning och den mekaniserade och det är Frejus tunneln. Den går även under beteckningen Mont Cenis tunneln. Med detta projekt infördes nya tekniker på flera plan och bland annat infördes borrning av spränghål med hjälp av truckluft. Detta fall kommer kort att redovisas i nästa tidsperiod där det rätteligen hör hemma.

Svartkrut i samband med sprängning började dock tillämpas redan på 1300 talet och användes för första gången 1630 i Skandinavien vid Nasafjäll. Det var tyska bergsprängare som hade kallats upp för att genomföra lossbrytningen av berget. Det innebar att man för första gången borrade spränghål. Hålen var korta och man kan tänka sig att slitaget var stort på mejselskären eftersom man endast hade blötjärn. Vad vi betecknar som stål fanns över huvud taget inte. Vad gäller håldjup finns det dokumenterat från Falu koppargruva att de borrades till maximalt 1 meters djup. Självfallet var det handborrning som gällde. Två man behövdes för arbetet och en man stod slaget medan den andre skötte rotation och matning och inriktning. Borrsjunkningen var naturligtvis låga och kraftigt varierande beroende av bergkvalitén. Någon uppgift på vilka borrsjunkningar som uppnåddes har inte kunnat spåras. Parallellt med sprängtekniken utvecklades uttagstekniken i form av uttagssekvenser och därtill hörande förstärkningsteknik. Denna gjorde väsentliga framsteg under 1800 talet både tidigare men framför allt senare hälft. Det finns ett intressant praktikfall som egentligen har satt gränsen mellan manuell tunneldrivning och den mekaniserade och det är Frejus tunneln. Den går även under beteckningen Mont Cenis tunneln. Med detta projekt infördes nya tekniker på flera plan och bland annat infördes borrning av spränghål med hjälp av truckluft. Detta fall kommer kort att redovisas i nästa tidsperiod där det rätteligen hör hemma.

Den andra tidsperioden (1857- 1907)

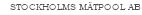

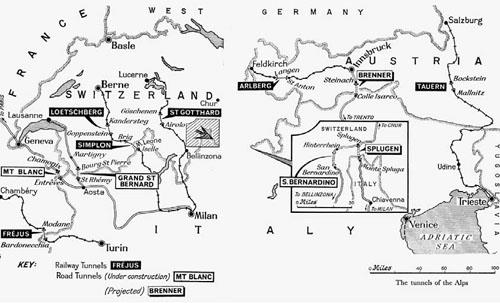

Hur såg omvärlden ut under detta halvsekel. Industrialismen fick riktiga genombrott med exploateringen av ett flertal uppfinningar av vilka ett antal låg nästan hundra år tillbaka i tiden. Bland de viktigare kan nämnas den flygande skytteln och spinnmaskiner som väsentligt minskade arbetsinsatsen för att framställa tyg. Ångmaskinen kom fram sent sjuttonhundra och revolutionerade tillgången på mekanisk energi. Man kunde förlägga verksamhet som krävde maskinell insats till andra ställen än där vattenkraft fanns att tillgå. Den välkända tävlingen mellan ångloksprototyper med George Stephensons The Rocket och bland andra uppfinnaren John Ericssons Novelty i Rainhill England 1829 utgjorde startskottet för den stora järnvägsbyggarepoken under 1800-talets andra hälft. Redan 1847 hade det 8000 km järnväg byggts i England (se fig. 5). En förutsättning för denna var att man hade lyckats med att taga fram kolstålet.

Hur såg omvärlden ut under detta halvsekel. Industrialismen fick riktiga genombrott med exploateringen av ett flertal uppfinningar av vilka ett antal låg nästan hundra år tillbaka i tiden. Bland de viktigare kan nämnas den flygande skytteln och spinnmaskiner som väsentligt minskade arbetsinsatsen för att framställa tyg. Ångmaskinen kom fram sent sjuttonhundra och revolutionerade tillgången på mekanisk energi. Man kunde förlägga verksamhet som krävde maskinell insats till andra ställen än där vattenkraft fanns att tillgå. Den välkända tävlingen mellan ångloksprototyper med George Stephensons The Rocket och bland andra uppfinnaren John Ericssons Novelty i Rainhill England 1829 utgjorde startskottet för den stora järnvägsbyggarepoken under 1800-talets andra hälft. Redan 1847 hade det 8000 km järnväg byggts i England (se fig. 5). En förutsättning för denna var att man hade lyckats med att taga fram kolstålet.

Figur 5 Europas järnvägar 1850 och 1870

Ångmaskinens bidrag i sjöfarten bör också omnämnas även om genomslaget inte var lika kraftfullt som för järnvägarna. De moderna segelskeppen konkurrerade väl med ångfartygen åtminstone på längre rutter. De färdades ofta snabbare och behövde inte förbruka kol. Det satsades dock kraftigt på sjöfart med kanalbyggen på kontinenterna men även mellan dessa Herr Bickford tog fram den inkapslade strängen med svartkrut 1830 vilket väsentligt underlättade upptändning av sprängsalvorna. Nitroglycerin tillkom på 1840-talet och det möjligen genom en slump. Problemet med detta sprängämne var att bringa det till detonation på ett kontrollerat sätt och det blev Alfred Nobel som år 1865 tog fram en sprängkapsel som kunde initiera nitroglycerin. Man inser att det är flera faktorer som skapar ett tryck på att tillverka spränghål på ett mer rationellt sätt. 1857 kommer så den första pneumatiska bergborrmaskinen och därmed är vi inne i den andra tidsperioden.

Frejus eller M:t Cenis tunneln

Detta tunnelprojekt kan sägas markera starten för den nya tunneldrivningstekniken. Såsom framgår av kartbilden ovan för år 1870 har järnvägsnätet byggts ut mycket kraftigt i Europa såväl som i USA. Man kan också se att alperna är näst intill en vit fläck. För att taga sig genom alperna krävdes med den tidens mått långa och djupt förlagda tunnlar och den tekniken behärskade man inte. I detta fall skulle tunneln bli över 12 km lång och få en bergtäckning på upp till 1200 m vilket också medförde att man inte kunde använda sig av mellanliggande schakt för ventilation och drivning. Tunneln måste alltså drivas från ändportalerna. På grund av nytt portalläge på den franska sidan kom tunneln att bli 13,6 km. Planeringen för tunneln pågick i tjugo år och den tiden krävdes för att taga fram ny teknik som gjorde projektet möjligt. Man tog fram en vattendriven kompressoranläggning och den vid borrmaskinen frigjorda tryckluften skulle sedan fungera som friskluftsförsörjning till tunnelarbetarna. Man sökte konvertera en ångdriven bergborrmaskin för tryckluftdrivning men inte heller det fungerade tillfredställande. Trots många osäkerheter bestämde man sig för att sätta igång tunnelprojektet och den beräknade byggtiden var 20 år. Tunneln drevs med en bottenpilot 3,3* 2,4 m som sedan 25 m bakom fronten expanderades till full sektion om 70 m2. De första årens drivning dominerades av handhållen borrning och framdriften blev därför låg. Uppgifter går något isär på denna punkt och spannet på den dagliga framdriften var 0,25 till 0,6 m. Håldjupen var av storleksordningen 0,5 till 0,9 meter.

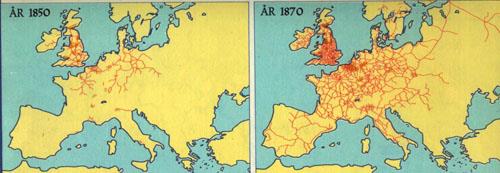

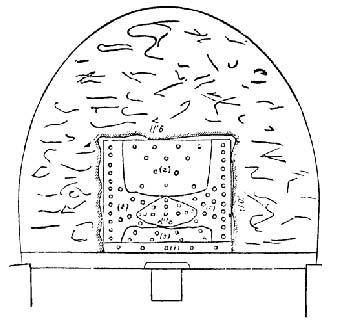

Från och med år 1863 satte man in Sommeillers borrigg, som vägde 12 ton och hyste 4 till 9 pneumatiska borrmaskiner, spolvattentankar samt ett urval reservdelar. Besättningen på riggen uppgick till 30 till 40 personer. I och med maskinens inträde ökade den maximala dagliga framdriften till cirka 3 meter under 1864 och förbättrades den till 4 m fram till genomslagsåret 1870. Med maskinen borrade man 0,8 till 0,9 m djupa hål av diameter 30-40 mm och antalet i piloten var av storleksordningen 80 stycken (se fig. 7). Utstrossning till full area utfördes som tidigare cirka 25 meter bakom pilotfronten och utfördes med handhållen borrning. För detta engagerades cirka 200 man och totalt på hela projektet var 4000 man engagerade. Projektet genomfördes alltså på 13 år vilket var väsentligt snabbare än de planerade 20. Detta projekt initierade sannolikt en mängd andra tunnelarbeten och för den skull visas ett antal tunnelprojekt på kartan över alpregionen nedan. Flertalet av dem tillhör denna tidsperiod fram till strax efter sekelskiftet. För att få en uppfattning om hur arbetet bedrevs visas några bilder nedan. De visar Sommeillers borrvagn i pilottunneln och en borrplan. Bildkvalitén är tyvärr låg men bilderna får ändå anses värdefulla.

Detta tunnelprojekt kan sägas markera starten för den nya tunneldrivningstekniken. Såsom framgår av kartbilden ovan för år 1870 har järnvägsnätet byggts ut mycket kraftigt i Europa såväl som i USA. Man kan också se att alperna är näst intill en vit fläck. För att taga sig genom alperna krävdes med den tidens mått långa och djupt förlagda tunnlar och den tekniken behärskade man inte. I detta fall skulle tunneln bli över 12 km lång och få en bergtäckning på upp till 1200 m vilket också medförde att man inte kunde använda sig av mellanliggande schakt för ventilation och drivning. Tunneln måste alltså drivas från ändportalerna. På grund av nytt portalläge på den franska sidan kom tunneln att bli 13,6 km. Planeringen för tunneln pågick i tjugo år och den tiden krävdes för att taga fram ny teknik som gjorde projektet möjligt. Man tog fram en vattendriven kompressoranläggning och den vid borrmaskinen frigjorda tryckluften skulle sedan fungera som friskluftsförsörjning till tunnelarbetarna. Man sökte konvertera en ångdriven bergborrmaskin för tryckluftdrivning men inte heller det fungerade tillfredställande. Trots många osäkerheter bestämde man sig för att sätta igång tunnelprojektet och den beräknade byggtiden var 20 år. Tunneln drevs med en bottenpilot 3,3* 2,4 m som sedan 25 m bakom fronten expanderades till full sektion om 70 m2. De första årens drivning dominerades av handhållen borrning och framdriften blev därför låg. Uppgifter går något isär på denna punkt och spannet på den dagliga framdriften var 0,25 till 0,6 m. Håldjupen var av storleksordningen 0,5 till 0,9 meter.

Från och med år 1863 satte man in Sommeillers borrigg, som vägde 12 ton och hyste 4 till 9 pneumatiska borrmaskiner, spolvattentankar samt ett urval reservdelar. Besättningen på riggen uppgick till 30 till 40 personer. I och med maskinens inträde ökade den maximala dagliga framdriften till cirka 3 meter under 1864 och förbättrades den till 4 m fram till genomslagsåret 1870. Med maskinen borrade man 0,8 till 0,9 m djupa hål av diameter 30-40 mm och antalet i piloten var av storleksordningen 80 stycken (se fig. 7). Utstrossning till full area utfördes som tidigare cirka 25 meter bakom pilotfronten och utfördes med handhållen borrning. För detta engagerades cirka 200 man och totalt på hela projektet var 4000 man engagerade. Projektet genomfördes alltså på 13 år vilket var väsentligt snabbare än de planerade 20. Detta projekt initierade sannolikt en mängd andra tunnelarbeten och för den skull visas ett antal tunnelprojekt på kartan över alpregionen nedan. Flertalet av dem tillhör denna tidsperiod fram till strax efter sekelskiftet. För att få en uppfattning om hur arbetet bedrevs visas några bilder nedan. De visar Sommeillers borrvagn i pilottunneln och en borrplan. Bildkvalitén är tyvärr låg men bilderna får ändå anses värdefulla.

Figur 6. Sommeillers borrvagn för pilotortsdrivning vid Frejus tunneln 1857-1871. Riggen var utrustad med pneumatiska borrmaskiner (efter G E Sandström)

Figur 7 Tvärsektion järnvägstunnel Frejus 1857-1871 Pilot tunnel (efter G E Sandström)

Borrstålet hade omkring 1,5 tums diameter och tre oladdade hål utgjorde öppning. Det var en mycket kort stäcka man kunde borra innan stålet fick smidas om och slipas. Uppgifter på slitage av borrstål vid borrning med pneumatiska hammare har hittats från ett samtida (1865) tunnelbygge i Massachusetts i USA. Berget bestod där av glimmerskiffer gnejs och granit. Över en tunnelsträcka på 190 meter med arean 80 m2 presterade man cirka 10000 borrmeter och för detta blev cirka 150 000 mejslar slöa. Det innebar att ett borrstål måste slipas om redan efter 7 cm. Det finns ingen anledning att tro att man skulle ha uppnått ett väsentligt bättre resultat vid Frejus tunneln. Vad gäller borrmaskinerna vid Frejus krävdes ständiga reprationer och att hålla 20 friska maskiner framme vid pilotfronten

hade man inte mindre än 60 stycken inne på repration. Ett flertal tunnlar kom sedan att utföras i Alperna under den senare delen av 1800 talet. Här finns S:t Gotthard (1872-1880) 15 km lång och Simplon med två tunneltuber (1898-1906) 19 km.

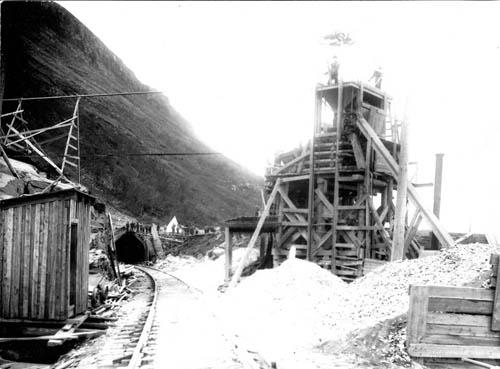

Figur 8. Tunnlar i alpregionen fram till 1960 efter G E Sandström

I Skandinavien var inte tunnelbyggnationen alls av samma omfattning som på kontinenten. Ett exempel kan dock nämnas och det Noulja tunneln vid riksgränsbanan mellan Kiruna och Narvik. Man skulle kanske ha förväntat sig att borrning skulle ha utförts med pneumatiska borrmaskiner då den utfördes vid sekelskiftet 1800/1900 men så var inte fallet. Det var dock planerat för detta men vattnet som skulle driva kompressorerna frös och spränghålen blev därför handslagna.

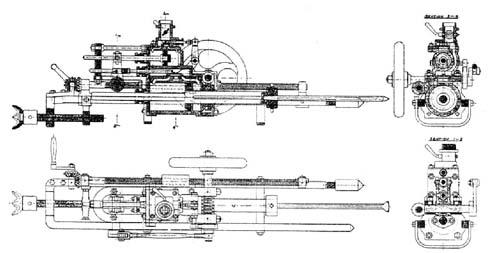

Figur 9. Portal vid Nuolja tunneln vid Riksgränsbanan mellan Kiruna och Narvik

Den första pneumatiska borrmaskinen kom till Sverige och Persbergs Gruv AB var av typ Schumann. Den arbetade efter samma principer som ångmaskinen men drevs av tryckluft istället för ånga och arbetade med 2 atmosfärers övertryck. Maskinen fungerade inte tillfredställande i gruvans hårda berg och fick modifieras på plats så att man slutligen nådde en borrsjunkning på 1 meter per timme.

Figur 10. Schumanns pneumatiska borrmaskin 1863 i Persbergs gruva Sverige

Den tredje tidsperioden (1907-1947)

Denna tidsperiod omfattar de båda världskrigen och den mellanliggande tiden. Det var en period då många uppfinningar från det förra århundradet förfinades, många industrier etablerades och där avfolkningen av jordbruksbygderna sköt fart. Det var en dynamisk period i den industriella utvecklingen medan den däremot synes något trög inom bergbyggnadstekniken. Man blev lite bättre men inte några så kallade major leap togs inte. Under denna period fick de pneumatiska borrmaskinerna sitt verkliga genombrott. Även om man under denna tids period inte hade tillgång till hårdmetall så klarade sig borrstålet väsentligt bättre än de resultat man uppnådde vid Massachusetts-tunneln på 1860 talet där stålet var slött redan efter 7 cm. I skrift sannolikt från mitten av fyrtiotalet rapporteras från borrsjunkningsmätning som funktion av borrad längd med borrstålet. Man konstaterar då att borrsjunkningen är som störst 155 mm/ minut efter 300 mm borrning. Se vidare tabell nedan. Det finns inga uppgifter angående stålkvalité men man får utgå från att man använde det bästa som fanns att tillgå.

Denna tidsperiod omfattar de båda världskrigen och den mellanliggande tiden. Det var en period då många uppfinningar från det förra århundradet förfinades, många industrier etablerades och där avfolkningen av jordbruksbygderna sköt fart. Det var en dynamisk period i den industriella utvecklingen medan den däremot synes något trög inom bergbyggnadstekniken. Man blev lite bättre men inte några så kallade major leap togs inte. Under denna period fick de pneumatiska borrmaskinerna sitt verkliga genombrott. Även om man under denna tids period inte hade tillgång till hårdmetall så klarade sig borrstålet väsentligt bättre än de resultat man uppnådde vid Massachusetts-tunneln på 1860 talet där stålet var slött redan efter 7 cm. I skrift sannolikt från mitten av fyrtiotalet rapporteras från borrsjunkningsmätning som funktion av borrad längd med borrstålet. Man konstaterar då att borrsjunkningen är som störst 155 mm/ minut efter 300 mm borrning. Se vidare tabell nedan. Det finns inga uppgifter angående stålkvalité men man får utgå från att man använde det bästa som fanns att tillgå.

| Tabell 1 Borrsjunkning som funktion av borrad längd | ||

| Borrad längd: | Borrad längd: | |

| [mm] | [mm/min] | |

| 300 | 155 | |

| 600 | 135 | |

| 900 | 100 | |

| 1200 | 45 | |

| 1201 | ||

| Borr utr.: | ||

Man kan konstatera att omskärpning av borrstålet erfordras efter 500 till 600 mm borrning. Det är inte bara skärpan som minskar utan även slitaget av krondiametern är väsentlig. Hur såg då borrkronorna ut som användes? Det mest frekvent använda var mejselskäret men flerskärskronor förekom ,se figur nedan.

Figur 11. Tre flerskärskronor: nyskärpt, lagom slitet och alltför slitet

Borrmaskinerna som exponerades i Atlas Diesels (Atlas Copcos gamla namn) produktbeskrivning från 1936 indelades i tre grupper som nedan.

I Maskiner med handtag

a. Utan automatisk rotation av borren

b. Med automatisk rotation av borren

II Maskiner med luftmatning

a. Utan automatisk rotation av borren

b. Med automatisk rotation av borren

III Maskiner med skruvmatning

a. Med automatisk rotation av borren

I Maskiner med handtag

a. Utan automatisk rotation av borren

b. Med automatisk rotation av borren

II Maskiner med luftmatning

a. Utan automatisk rotation av borren

b. Med automatisk rotation av borren

III Maskiner med skruvmatning

a. Med automatisk rotation av borren

Som framgår av tabellen ovan så var det vanligt att borraren själv fick svara för rotationen genom att vrida borren fram och åter. Vid pallborrning med maskiner med handtag (typ I) gjordes upp till 6 m djupa hål utan svårighet. Maskinen levererade alltså endast slaget. Luftspolningen utfördes i det centralt belägna hålet i borrstålet. Dessa maskiner var särskilt lämpade för borrning i ”hårt berg” och med det avsågs huvudsakligen kristallint berg såsom graniter och gnejser.

Figur 12. Bergborrmaskin utan rotation (Ur Atlas Diesel produktpresentation 1936)

Maskiner med handtag och automatisk borrning erbjöds marknaden i 10 skilda varianter som hade olika slagenergier och passade för olika bergmaterial och håldjup. Några av de tio hade vattenspolning istället för luftspolning. Sedan finns de två grupperna som har matning antingen med luft eller skruv. Man har här den manuella matningen i form av kroppskrafter ersatt med kraft skapad genom tryckluft eller med mekanisk skruv. I fallet skruv utfördes den skruvande rörelsen manuellt.

Det är intressant att konstatera att man erbjuder både automatisk och manuell rotation. I figur nedan visas borrmaskinen Cyclop 65 som representant för denna grupp med manuell

Det är intressant att konstatera att man erbjuder både automatisk och manuell rotation. I figur nedan visas borrmaskinen Cyclop 65 som representant för denna grupp med manuell

rotation. Det är den största maskinen av denna typ och väger 36 kg. Såsom tydligt framgår av figur har den vattenspolning och manuell rotation.

Figur 13. Borrmaskin Cyclop 65 med luftmatning och manuell rotation. Borrmaskinen avsedd för vattenspolning. (Ur Atlas Diesel produktpresentation 1936)

Det kan vara av intresse att notera att man skriver i produktredovisningen att vid uppåtriktad borrning kan ofta massivt borrstål med korsformig sektion användas som gör att borrmjölet lätt glider ur borrhålet. Man tillägger dock att, medger förhållandena vattenspolning så är den att föredraga då den oskadliggör det för maskinskötaren hälsovådliga borrmjölet. En borrmaskin med luftmatning och automatisk rotation visas i figur nedan då den befinner i arbete.

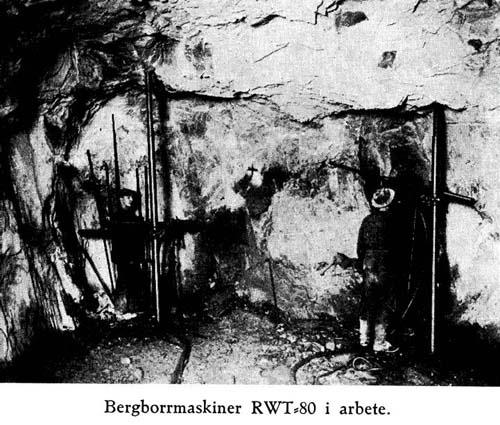

Figur 14. Bergborrmaskin RWT 80 med luftmatning och automatisk rotation av borren. Observera att den vertikala stången är ett hjälpmedel för positionsring av borrmaskinen.

För att hålla de tunga RWT-mskinerna på plats fanns det pneumatiska pelare på vilka borrmaskinerna kunde monteras. Nettovikten för dessa maskiner låg i spannet 30-50 kg.

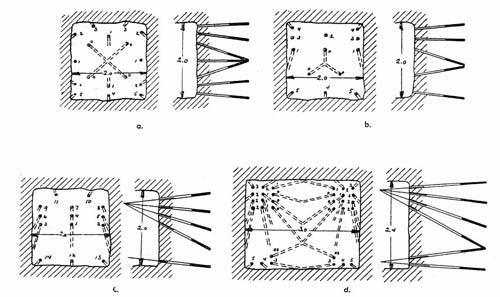

Pelarna var som framgår av figur ovan avsedda för underjordsarbeten där det gavs möjlighet att spänna fast pelaren mellan tak och sula. De tyngsta maskinerna var försedda med skruvmatning och medföljande borrstöd och var främst avsedda för långa hål såväl horisontella som vertikala. Långa hål krävde större håldiameter vid borrningspåhugg. De kunde även användas vid tunneldrivning förutsatt att man använde borrvagn. Hålsättningen av salvan anpassades naturligtvis till borrmetoderna och därför visas några bilder nedan hur hålen placerades i en liten tunnelort som var typisk för gruvdrift.

Pelarna var som framgår av figur ovan avsedda för underjordsarbeten där det gavs möjlighet att spänna fast pelaren mellan tak och sula. De tyngsta maskinerna var försedda med skruvmatning och medföljande borrstöd och var främst avsedda för långa hål såväl horisontella som vertikala. Långa hål krävde större håldiameter vid borrningspåhugg. De kunde även användas vid tunneldrivning förutsatt att man använde borrvagn. Hålsättningen av salvan anpassades naturligtvis till borrmetoderna och därför visas några bilder nedan hur hålen placerades i en liten tunnelort som var typisk för gruvdrift.

Figur 15 Några typiska hålsättningar för sprängning av små gruvorter.

Ett praktikfall från åren 1937-1939 skall här kort återges. Det är en spårvägstunnel i Hammarby med tunnelarea av 33,5 m2 och den består två bitar vardera 400 meter långa. Berget var granit och tunnlarna drevs från den öppna sträckan mellan tunnlarna som var 550 meter lång. Vid detta arbete användes för första gånge i Sverige en s.k. borrjumbo. Det var en ställning som täckte tunnelns hela sektion och från vilken man kunde bedriva borrningen och därvid driva tunneln i full sektion. Ställningen förflyttades med hjälp av en lastbil. Drivningsupplägget var dubbelfrontsdrift, man borrade och laddade i den ena tunneln och lastade ut i den andra. Borrhålsdjupet var dryga 3 m och man fick indrifter på 2,7 m. Borrningen utfördes med 6 stycken driftermaskiner med beteckningen RWT 805 som var monterade på pelare och för borrningen av hela salvan krävdes cirka 250 borrstål. Med borrmaskinen uppnådde man 6-6,5 m/timme inklusive flytt av borrmaskin och tar man med tid för borrstålbyte samt tid för att taga loss fastborrat stål så sjönk kapaciteten till cirka 5 meter per timme. Håldiametern var en tum och man använde fyskärskrona som måste slipas om efter 1 till 1,2 meter. Hela salvan omfattade 55-60 hål och det blir cirka 180 borrmeter och det ger 2 borrmeter per m3. Kompressorstationen som låg på den öppna delen mellan de två tunnlarna levererade 27 m3 fri luft per minut. För sprängningen åtgick 1,4 kg sprängämne/m3 och det kan nämnas att man använde elektriska tändare med tidsfördröjningar upp till 2 minuter.

För utlastningen hade man en elektrisk grävare med 0,4 m3 skopa och kapaciteten var 9 verkligt fasta m3 per timme. Den genomsnittliga framdriften över en fyraveckorsperiod var totalt 65 meter för de båda fronterna eller en salva per dag. Det kan vara intressant att säga något om hur betalningen av arbetarna var vid detta tunnelarbete då det sannolikt var typiskt för den tiden. De fick betalt för varje uttagen m3 enligt den teoretiska sektionen men fick betala för borrstål, sprängämne och tändare. I detta fall fick de SEK 7,30/m3 och hade utgifter på 3,55 där huvuddelen var dynamiten som tog 2,76. Basic cost för berguttaget var totalt SEK 20,10/m3.

För utlastningen hade man en elektrisk grävare med 0,4 m3 skopa och kapaciteten var 9 verkligt fasta m3 per timme. Den genomsnittliga framdriften över en fyraveckorsperiod var totalt 65 meter för de båda fronterna eller en salva per dag. Det kan vara intressant att säga något om hur betalningen av arbetarna var vid detta tunnelarbete då det sannolikt var typiskt för den tiden. De fick betalt för varje uttagen m3 enligt den teoretiska sektionen men fick betala för borrstål, sprängämne och tändare. I detta fall fick de SEK 7,30/m3 och hade utgifter på 3,55 där huvuddelen var dynamiten som tog 2,76. Basic cost för berguttaget var totalt SEK 20,10/m3.

Den fjärde tidsperioden (1947-1967)

Denna period 1947-1967, kan anses som en mycket dynamisk period av bergborrningstekniken. Det finns tre innovationer eller förbättringar som är orsaken till detta nämligen den så kallade hårdmetallen, den lätta borrmaskinen och tryckluftmataren som går under beteckningen knämataren. Alla tre kom inte fram samtidigt men 1947 var tekniken etablerad även om det skulle dröja flera år innan den fick fullt genomslag.

Hårdmetallen, Tungstenkarbid hade ett antal år tidigare upptäckts vara mycket motståndskraftig mot slitage av bergartsbildande mineraler. Man hade också lyckats fästa den vid borrstålet genom lödningsförfarande och den utgjorde själva eggen på borrkronan.

Denna period 1947-1967, kan anses som en mycket dynamisk period av bergborrningstekniken. Det finns tre innovationer eller förbättringar som är orsaken till detta nämligen den så kallade hårdmetallen, den lätta borrmaskinen och tryckluftmataren som går under beteckningen knämataren. Alla tre kom inte fram samtidigt men 1947 var tekniken etablerad även om det skulle dröja flera år innan den fick fullt genomslag.

Hårdmetallen, Tungstenkarbid hade ett antal år tidigare upptäckts vara mycket motståndskraftig mot slitage av bergartsbildande mineraler. Man hade också lyckats fästa den vid borrstålet genom lödningsförfarande och den utgjorde själva eggen på borrkronan.

Figur 16. Visar tillgängliga fyrskärskronor med hårdmetall eggar. Bilden är från ett tysk tidning om bergsprängningsteknik och är daterad till tidigt 60-tal.

Den lätta tryckluftsdrivna borrmaskinen med automatisk rotation som kunde hanteras av en man var ett rejält teknologiskt steg. Som framgår av redovisningen ovan om föregående period så fanns redan då snarlika modeller, men det var smidigheten utan att ge avkall på robustheten som var det nya. Knämataren även den tryckluftsdriven var också en förbättring i jämförelse med tidigare arrangemang med en rak matare som där reaktionskraften fördes till berget via ett separat monterat spännben som var fallet under den föregående tidsperioden.

Figur 17 Den lätta svenska metoden

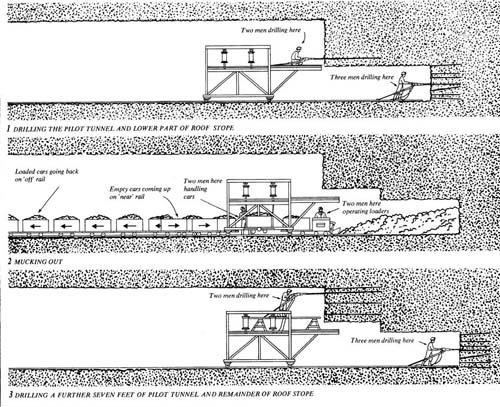

Det ovan beskrivna kom att marknadsföras under namnet ”Den lätta svenska metoden”. Som en följd utvecklades bättre borrplattformar eller jumbos som gjorde det lätt att förflytta de handhållna borrmaskinerna och även täcka stora tunnelareor. Exempel på detta kommer att visas nedan. Sprängtekniken utvecklades likaså med bättre och säkrare tändare samt en differentierad laddteknik där man tog hänsyn till hålen placering i salvan. Man lärde sig också att hantera sämre bergförhållanden med en effektivare förstärkningsteknik. Det finns sannolikt även andra skäl till att perioden blev dynamisk. Det andra världskriget var slut industriproduktionen ställdes om från krigsmateriel till varor och tjänster för individuell konsumtion. Personbilsproduktionen sköt ordentligt fart, jordbruket mekaniserades i allt högre utsträckning och detta medförde att folk kunde föras över till industriproduktion. I och med detta ökade rörligheten och behovet av nya och förbättrade trafiksystem växte. Många städer byggde ut sina metros eller tunnelbanesystem, det tillkom vägar som i många fall krävde tunnlar. Vattenkraften fick en snabb utbyggnad nu när det blev möjligt att taga ut berg på ett mer kostnadseffektivt sätt samtidigt som industrin och ävenså den privata sektorn efterfrågade mer elkraft. För att konkretisera vad som ovan sagts om utvecklingen under de två decennierna skall glimtar ges från några praktikfall. Det första exemplet är första utbyggnaden av Vinstra kraftverk i Norge där tunnelsprängningarna utfördes kring 1950. Huvudtunneln för vattenvägen är hela 23 km lång och har en tvärsektion av 30 m2 som är D-formad. Detta projekt var framgångsrikt och den har fått markera det internationella genombrottet för den lätta svenska metoden. Drivningsupplägget framgår av de två figurerna nedan.

Figur 18. Drivningsupplägg huvudtunnel vid Vinstra kraftverksutbyggnad cirka 1950

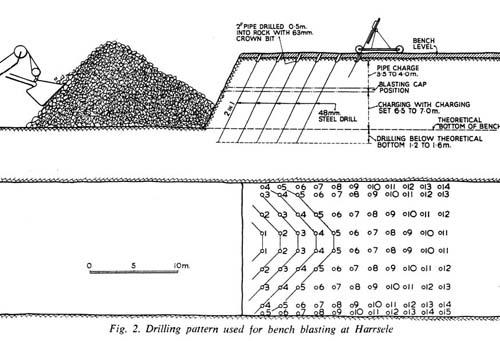

I ord var upplägget så att man gick före med en pilot över full tunnelbredd i botten cirka 13 m2 och strossade sedan ut taket i två steg. Vid det första skiftet borrades piloten till dryga 2 m(7 fot) och första takstrossen som bestod av 5 hål till dubbla det djupet och efter sprängning vidtogs utlastning. Vid andra skiftet borrades piloten igen samt resterande hål för takstrossen också de till dubbla pilothåls djupet. Man var totalt sex man på skiftet, 5 borrare och en förman och man presterade i snitt 25 tunnelmeter per vecka vilket motsvarar 2 två salvor per dag. Mobiliseringen för varje salvborrning var extremt kort och uppges ha varit cirka 7 minuter. Borrstålet klarade 15 meter innan omslipning krävdes. Berget uppges ha varit en glimmerskiffer skulle ha varit medelsvårt att borra och svårsprängt. Vad man ansåg anmärkningsvärt var att under borrningsmomentet så gick borrmaskinen i 85 procent av tiden. Detta projekt nyttjades av Atlas Diesel vid marknadsföringen av den lätta svenska metoden. Det finns ganska gott om rapporterade praktikfall från denna period och ännu ett skall därför redovisas. Uttag av pallen vid utloppstunneln till Harrsele kraftstation i syfte att något också belysa pallborrning vid denna tidsperiod.

Figur 18.Tvärsektion (30 m2) av huvudtunnel vid Vinstra kraftverksutbyggnad cirka 1950

Hela tunnelns tvärsektion var 260 m2 med en bredd av 15 m och höjd av dryga 18 m. Tunnelns längd var 3400 m. Delning på galleri och pall gjordes så att de blev lika stora nämligen 130 m2. Såväl galleri som pall drevs från tunnelns båda ändar som dock inte var fria utan gavs tillkomst genom tillfartstunnlar 44 m2 stora. De var 400 m och 120 m långa. Allt berguttag inkluderande både tillfartstunnlar avloppstunnel och kraftstation genomfördes på 3,5 år (1953-1957). Framdriften försinkades av omfattande kaolinisering av berget som bitvis krävde full betonginklädnad.

Pallsprängningen vid uppströmsändan började i maj 1956 och i februari 57 hade man tagit ut 1660 m pall. Från nerströmsändan startade man i december 1955 och hade tagit ut cirka 1500 m i september 56. Adderar man den totala insatsen blir det 18 månaders enkelfrontsdrivning av pallen, vilket motsvarar ett snitt på 175 meter per månad eller 23000 m3/månad. Uttagsmetodiken framgår av figur nedan. Några förklarande uppgifter lämnas i tabellform nedan.

| Tabell 2 borrdata | ||

| Pallhöjd | 8,7 m | |

| Håldjup | 12 m | |

| Håldiameter | 48 m | |

| Hållutning | 1:2 | |

| Försättning | 2 m | |

| Hålavstånd | 1,9 m | |

| Spec. borrn. | 0,36 bm/m3 | |

| Tabell 3 borrutrustning | ||

| Speciell borrjumbo med 9 borrmaskiner | ||

| Borrmaskin | Atlas Copco BBC42 | |

| Kedjematat med matarlängd 4,8 m | ||

| Borrstål | Sandvik 1¼” extension | |

| Repgänga och 4-crossbit 48 mm | ||

| Extra AC wagon drill för släpande hål | ||

| Besättning | 3 borrare & 5 lddare | |

| Utlastning | Marion med 1,9 m3 skopa | |

Borrmaskinerna presterade i snitt 6,8 m/timme inkluderande stångskarvning och flytt. Lastaren presterade 60-70 m3/timme och det är ett långtidsvärde som innefattar störningar av skilda slag. Den sammanlagda kapaciteten för en enkelfront blev i snitt knappa 8 meter per arbetsdag.

Figur 20. Metodbeskrivning samt borr och tändplan för palluttaget av avloppstunneln vid Harrsele kraftverksbygge. (Från Waterpower juli 1959 Ahlström & Jörgenssen)

Det var uppenbarligen så att man många gånger ville komma bort från de påfrestande arbetsmomenten som den lätta metoden innebar. Sannolikt avsåg man att få maskinoperatören (borraren) att ta hand om mer än borrmaskin såsom i exemplet ovan med pallborrning. Man kan nämligen vid genomgång av tunnelbyggnadslitteratur från den tiden stöta på en mängd olika borrplattformar eller jumbos som de också betecknas.

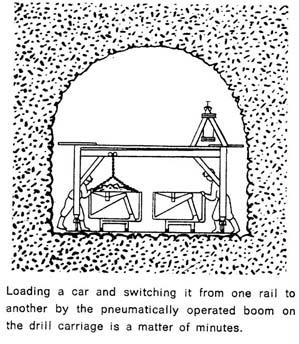

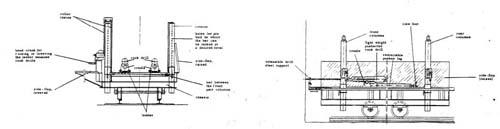

Nedan skall några exempel visas utan någon närmare analys. Det första exemplet är en rälsburen vagn med stegmatare för de hål som ligger i salvans centrala delar där parallellhålsöppningen återfinns. En bättre parallellhållning var resultatet och möjlighet öppnades för längre salvor i småtunnlar. En operatör kunde utan större svårighet sköta två maskiner först en reguljär lätt borrmaskin med vinkelstödben och som nummer två den ena borrmaskinen av de två som var monterad på vagnen. Uppställningen för borrning med fyra maskiner kräver alltså endast två operatörer.

Nedan skall några exempel visas utan någon närmare analys. Det första exemplet är en rälsburen vagn med stegmatare för de hål som ligger i salvans centrala delar där parallellhålsöppningen återfinns. En bättre parallellhållning var resultatet och möjlighet öppnades för längre salvor i småtunnlar. En operatör kunde utan större svårighet sköta två maskiner först en reguljär lätt borrmaskin med vinkelstödben och som nummer två den ena borrmaskinen av de två som var monterad på vagnen. Uppställningen för borrning med fyra maskiner kräver alltså endast två operatörer.

Figur 21. Rälsvagn med stegmatare

Figur 22 Borrjumbo med stegmatare för en tunnelarea av 45 m2. From Inverawe Hydroelectric power scheme. (Se vidare nästa bild)

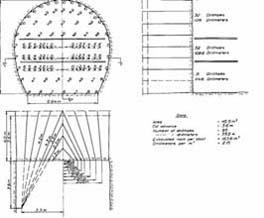

Figur 23. Invernawe Hydrolectric powerscheme skiss över borrplattform samt borrplan

Exemplet ovan visar en borrjumbo för en större tunnel där man använder så kallad V-cut. I detta fall med en borrjumbo utrustad med 16 stegmatare krävs 8 borrare för att hålla alla 16 borrmaskinerna fullt sysselsatta. Alla dessa olika typer av borrjumbos förebådar inträdet av vad man idag menar med en borrjumbo, en bärare med individuellt manövrerade bommar som var och en bar en borrmaskin monterad på en matare. Borrmaskiner som kan utveckla större effekt i slaget och därigenom höja borrsjunkningen. Man är då framme vid nästa tidsperiod. Byggandet av Mont Blanc tunneln (1959-1961) borde ha en given plats i historieskrivning om bergborrning i samband med tunnelbyggnation men den har här utelämnats för att ge plats för det Skandinaviska bergbyggandet. Skillnaderna i teknikerna är dock inte särkilt stora och kan inte hänföras till borrningstekniken.

Den femte tidsperioden (1967- 1987)

Vid inledningen av denna tidsperiod lanserades de tunga borrmaskinerna som bara kunde bäras av borriggar. Det var från USA med Ingersol Rand och Gardner Denver denna nya teknik kom. Detta medförde att den lätta svenska metoden trängdes tillbaka men kom under lång tid att finnas med vid så kallad småtunneldrivning. Faktum är att den används fortfarande på flera håll i världen. De borriggar som kom var mobila genom egen framdrivning. Varje jumbo som de också kallades bestod av ett antal karakteristiska element och dessa var som anges i tabellen nedan.

Vid inledningen av denna tidsperiod lanserades de tunga borrmaskinerna som bara kunde bäras av borriggar. Det var från USA med Ingersol Rand och Gardner Denver denna nya teknik kom. Detta medförde att den lätta svenska metoden trängdes tillbaka men kom under lång tid att finnas med vid så kallad småtunneldrivning. Faktum är att den används fortfarande på flera håll i världen. De borriggar som kom var mobila genom egen framdrivning. Varje jumbo som de också kallades bestod av ett antal karakteristiska element och dessa var som anges i tabellen nedan.

Bärare med egen framdrivning

Fästanordning för borrbommar

Bommar som kan röras med hjälp hydrauliska cylindrar

Matare som bärs upp av bommen

Borrmaskin som fästes vid och löper längs mataren

Tabell 4 Borrjumbos karakteristiska element

Fästanordning för borrbommar

Bommar som kan röras med hjälp hydrauliska cylindrar

Matare som bärs upp av bommen

Borrmaskin som fästes vid och löper längs mataren

Tabell 4 Borrjumbos karakteristiska element

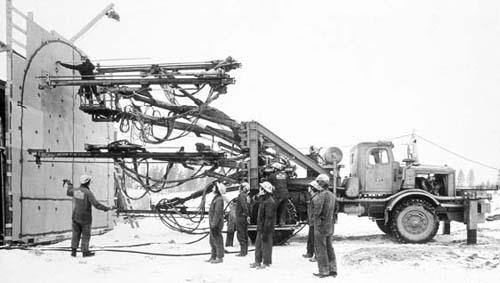

De första borrjumbos som kom att brukas i Skandinavien såg ofta ut som vad man idag kallar hembyggen. Bäraren kunde vara en kraftig truck som hade gjort sitt som transportör av bergmassor men var ändå funktionsdugligt. Fästanordningen för bommarna var en hopsvetsad stålbalkställning medan bommar, matare och borrmaskiner var tillverkade i serier. Ett exempel på sådan rigg ges i figuren nedan. Det är en borrjumbo från tidigt 70 tal eller möjligen sent 60-tal som togs fram av Skanska för att användas vid tunneldrivning i samband med vattenkraftutbyggnad i Sverige.

Figur 24. Borrjumbo från cirka 1970 avsedd för tunneldrivning vid vattenkraftsutbyggnad (Från Skanska)

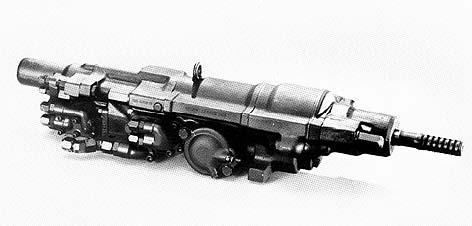

De typiska borrmaskinerna som får representeras av Cop 125 vägde 120-160 kg och utvecklade en slageffekt i storleksordningen 10 kW och man erhöll en borrsjunkning kring 1 meter/minut. Det inses lätt att manuell hantering var helt utesluten, här krävdes kraftiga bärare och god mobilitet. Framstegen under denna 20 årsperiod karakteriseras av en kontinuerlig utveckling där man tar till sig förbättringar i konstruktionsmaterial som utvecklats inom andra sektorer inom industrin. Ett exempel på detta är att man lämnade stålet som material i matare för aluminium med sprutade profiler. Ett annat är utveckling av hydraulslangar och hydraulcylindrar som kan arbeta med högre tryck och de ges därigenom en slankare utformning. Vidare överger man begagnade truckar som bärare mot standardiserade sådana, anpassade för skilda tunnelstorlekar. Krav på bättre arbetarskydd blir allt högljudare och de nya kraven planeras in vid konstruktion av nya riggmodeller. Utvecklingen kan uttryckas som ett kontinuerligt gnetande om man vill vara negativ. På en punkt sker dock en drastisk förändring under denna tidsperiod och det är introduktionen av den hydrauliska borrmaskinen. Denna lanserades i början av 70-talet och vann snabbt popularitet bland användare. Dessa maskiner gav cirka 25% bättre borrsjunkning vid en jämförelse med luftmaskiner vid lika så kallad slageffekt. De kunde utformas så att stötvågen som sändes in i borrstången var väsentligt gynnsammare med avseende på påfrestningar i borrstålet och som följd härav minskade borrstålförbrukningen. Atlas första borrmaskin Cop 1038 av hydraultyp hade en reflexdämpning som hanterades av en mekanisk fjäder. Vidare kunde varvtal för borrstålrotation varieras vid hydraulmaskinen vilket inte var fallet vid luftmaskinen. Separatspolning infördes som medgav ett högre spoltryck och en ökad driftssäkerhet. Andra klara förbättringar som följde har listats nedan.

Bättre utnyttjande av tillförd energi (verkningsgrad) Mindre buller genereras vid borrning Borrmaskinen bildar ingen dimma och frysrisk är helt eliminerad Få rörliga delar som är väl smorda Möjlighet att variera slagverkstryck samt slaglängd

Man kan konstatera att den nya tekniken medförde en mängd fördelar utan att egentligen införa några nackdelar, vilket är något ovanligt och kanske det förklarar det snabba genombrottet för tekniken. Självfallet stannade inte utvecklingen upp efter lanseringen av den första borrmaskinen utan som alltid kom förbättringar och det tillkom också nya funktioner.

Figur 25. Borrmaskin Cop 1038 var Atlas Copcos första hydrauliska borrmaskin (lanserades 1973)

De första enkla hjälpmedlen för att orientera borrbommar och matare i rätt position lanserades under denna tidsperiod. Man placerade helt enkelt vinkelgivare på bommen. Ett avläsnings instrument placerades intill operatörsplatsen och operatören fick därvid hjälp att ställa in såväl horisontal som vertikal vinkel på mataren. Det krävdes dock alltjämt att tunnelöppningens profil ritades ut på fronten. Utvecklingen på borrstålssidan tog under denna period ett rejält kliv framåt i och med införandet av stiftborrkronor. Tekniken togs egentligen över från oljeborrningstekniken med rullborrkronor. Dessa borrkronor hade från början inte stift utan de koniska rullarna som utgjorde själva verktyget hade karaktär av grova kugghjul och berget kom därvid att krossas under spetsen på kuggen. Det fanns alltså ett behov av att förbättra slittåligheten hos dessa spetsar och det var här som hårdmetallen ersatte kuggarna i form av stift. När man så lärde sig tekniken att krympa fast stiften istället för att som tidigare löda fast dem var tiden mogen för att applicera tekniken för den slående borrningen.

Figur 26. Stiftborrkrona introducerades under 70-talet

Vad blev då resultatet av införandet av stiftborrkronor. Borrsjunkningen ökade om än måttligt förbättringen och skall man nämna en siffra så är 20 % en relativt korrekt siffra. De var också billigare att tillverka vilket bidrog till att reducera kostnaden per meter borrhål. De hade bara en nackdel och det var att vid borrning med dessa kronor blev hålrakheten sämre.

Nu är den vid de relativt korta hål som tillämpas vid tunnelsprängning oftast försumbar men vid längre hål som vid injekteringsborrning kan den inte negligeras. Tekniken har då varit att ta till hjälpmedel som grövre hål och därvid erhålls styvare borrstänger som för bättrar hålrakheten. Andra hjälpmedel för att hålrakheten kom också till under denna period. Rörborrsträng TDS-tube av begränsad längd som appliceras närmast borrkronan är en och en annan är att utvecklingen borrkronorna såsom guidebits, retrac och kronfrontens utformning. Vilka spår satte då den ovan redovisade utvecklingen i tunneldrivningstekniken? Här skall ett praktikfall kort redovisas. Det första fallet är ett vattenkraftprojekt vid Skibotn i Nordnorge. Det genomfördes i slutet av 70-talet och omfattade hela 35 km tunnel av storlekar som varierade mellan 18 och 30 m2. Merparten av arbetena låg på den lilla tunnelstorleken (18 m2) och entreprenören Höyer Ellefsens drivningskoncept för den var gummihjulsburen med lastnischer varje 120 meter. Maskinuppsättningen var som visas i tabell nedan.

Borrigg Atlas Promec TH 470 med Cop 1038 HD

Anfo laddaggregat på lastbil

Lastare Caterpillar 980

Lastbilar 10-12 m3

Tabell 5 Utrustning vi påslag 2 Skibotn

Anfo laddaggregat på lastbil

Lastare Caterpillar 980

Lastbilar 10-12 m3

Tabell 5 Utrustning vi påslag 2 Skibotn

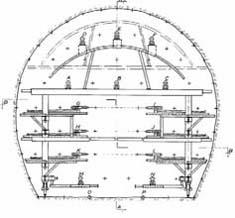

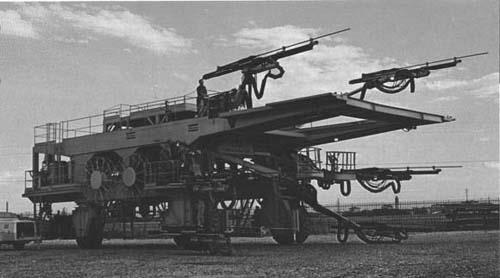

Bemanningen var två man för borrning och laddning samt en man för lastmaskinen summa 3 man. Bergtransporten var på underentreprenad hos en lokal åkare. Siffrorna som presenteras omfattar 3-skiftsarbete som då fortfarande var accepterat i Norge och arbetstiden var alltså 120 timmar per vecka. Under en tvåmånadersperiod under hösten 1977 uppnådde man is snitt cirka 130 meter per vecka vid tvåfrontsdrift. Det är möjligt att denna korta tid ej är representativ för hela projektet men det visar ändå vad man kunde uppnå med de utrustningar som fanns att tillgå under denna tidsperiod. Man presterade inte mindre än 10 salvor per dag eller 3,3 stycken per skift. När tunnelfronterna kom så långt ifrån varandra att transportiden blev besvärande övergick man till två enkelfrontsdrifter och man presterade då i genomsnitt 90 meter per vecka och front. Vid övergång till tvåskift sjönk självfallet kapaciteten proportionellt med tiden. Man kan bara med detta exempel konstatera att om den moderna utrustningen kom i rätta händer var det möjligt att prestera mycket goda resultat. Ett annat exempel på tunnedrivning från samma tidsperiod är vägtunneln Frejus som löper i närheten av den gamla Frejus järnvägstunneln som beskrivits tidigare. Den totala tunnellängden var här 13 km och man drev tunneln från ändportalerna med en fransk och en italiensk front. Tvärsektionen var 85m2. Den franska fronten hade reguljära borriggar, två stycken 5 bomsriggar och 2 stycken 3-boms bultriggar. Den Italienska sidan hade en rigg speciellt byggd för ändamålet se figur nedan som var utrustad med 6 bommar att användas för både salva och bultning.

Figur 26. Italiensk portalrigg byggd för Frejus tunneln med 6 stycken borrmaskiner Cop 1038 (Atlas Copco Italien)

Salvan innehöll cirka 120 hål med diameter 51 mm. Salvdjupet varierade mellan 4,3 och 5 meter. Utlastning skedde med en 150 kW Bröyt grävare. För borrning, laddning, sprängning samt skrotning åtgick 4,5 timmar. Utlastning bultning och annan förstärkning tog 6,5 timmar. Genomsnittliga framdriften per dag var 7,5 meter och maximalt 12 meter. Man må göra reflektionen att det var ett stordåd den fösta Frejustunneln 70 m2 stor som kunde färdigställas på 13 år när man konstatera att dryga hundra år senare tar det 5 år att göra 85 m2 stor tunnel på samma plats.

Den sjätte tidsperioden (1987-2001)

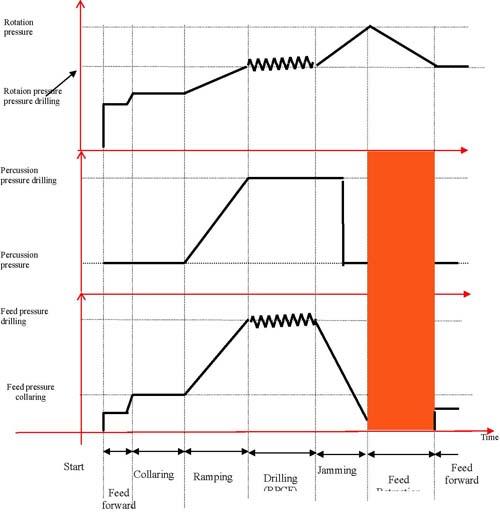

Denna period kan karakteriseras som elektronikens intåg i bergborrning. För Atlas Copcos del startade det egentligen 1986 med den så kallade Robotboomer som lanserades i Las Vegas det året. Det innebar dock inte övrig utveckling inom bergborrningstekniken avstannade. Ett antal betydande framsteg gjordes utanför den elektronikrelaterade disciplinen och några av dessa skall först presenteras. Hög borrsjunkning eller penetration har alltid varit av centralt intresse för bergbyggaren. Det är nästan alltid den första frågan entreprenören ställer till maskinleverantören. För att möta kraven från användaren har utvecklingen gått mot allt större effektuttag ur borrmaskinerna. Det kan ske antingen genom en ökning av slagfrekvensen med bibehållen effekt i det enskilda slaget eller så kan effekten i det enskilda slaget ökas genom att slagkolven ges en högre anslagshastighet eller vikt. I det senare fallet sätter borrstålet en gräns för hur stor effektökningen får vara. Atlas Copco presenterade 1992 en borrmaskin benämnd Cop 1838 ME som var en direkt utveckling av maskinen Cop 1238 ME. Slageffekten hade ökats från 11 kW till 18 kW genom en höjning av slagfrekvensen från 50 till 60 Hz samt en höjning av anslagshasigheten. Detta hade möjliggjorts av djupare insikt i skarvarnas funktion under borrning. Det som möjliggjorde uppgraderingen av slageffekten var introduktion av den så kallade dubbeldämparen som på ett mycket effektivt eliminerade den reflekterade stötvågsenergin. Slutresultatet av denna förändring blev en 50 procentig ökning av borrsjunkningen och dessutom erhölls en inte oväsentlig förbättring av livslängden hos borrstålet. I och med att man har fått borrmaskinerna att prestera mer så har man fått ett behov av riggar som kan ge en större täckarea eftersom det räcker med att ställa upp en rigg med tre borrmaskiner framför en stor tunnelgavel istället för två riggar som tidigare kunde vara fallet för att klara borrningsmomentet på en rimlig tid. Atlas Copco har löst detta genom att montera på kraftiga länkararmar på vilka de reguljära borrbommarna kan monteras (se fotografi nedan). Under 1988 introducerades en funktion som kom att minska fastborrning av borrstål och den fick beteckningen RPCF som stod för ”rotation pressure conrolled feed force”. Den innebar i enkla ord att vridmomentet som erfordras för att rotera borrstången hade en styrande inverkan på matarkraften av borrstålet. Blev vridmomentet för stort så minskas matningskraften och vice versa. Samtidigt kom funktionen FPCI som står för ”feed pressure controlled impact” och det betyder slageffekten styrs av matartrycket. Försvinner eller minskar matartrycket kraftigt av någon anledning så måste slageffekten reduceras för att borrstålet inte skall slås sönder. Den finns risk att stiften i en borrkrona skulle kunna släppa om de inte får något motstånd det vill säga en bergyta att trycka mot. Hur dessa två ovan nämnda funktioner arbetar beskrivs väl i diagramfigur nedan. Bilden har givits så stort utrymme då den väl i detalj visar hur en modern borrmaskin arbetar. Det är inte längre bara hamra och rotera utan den arbetar helt beroende av aktuella bergförhållandena. Påhugget sker med stor försiktighet för att borrkronan skall få en bra start utan glidning på bergytan och när påhugget är säkrat rampas feed pressure och percussion pressure upp. Rotations trycket följer med och utgör hela tiden en kontroll på att man inte borrar fast som sagts ovan. När så rotationstrycket skenar iväg som visas på figuren är man på väg att råka ut för fastborrning. Feed pressure eller matningskraften går då ned och vid en definierad nivå så tas slaget bort för att ej skada borrstål. Man får sedan börja om igen. Varför lägga ned så stor möda på att beskriva en detalj som denna ovan. Detta sätt att göra borrningen mer intelligent får betraktas som typisk för denna period. Det som ovan visades styrdes inledningsvis med vanlig analog signalering.

Denna period kan karakteriseras som elektronikens intåg i bergborrning. För Atlas Copcos del startade det egentligen 1986 med den så kallade Robotboomer som lanserades i Las Vegas det året. Det innebar dock inte övrig utveckling inom bergborrningstekniken avstannade. Ett antal betydande framsteg gjordes utanför den elektronikrelaterade disciplinen och några av dessa skall först presenteras. Hög borrsjunkning eller penetration har alltid varit av centralt intresse för bergbyggaren. Det är nästan alltid den första frågan entreprenören ställer till maskinleverantören. För att möta kraven från användaren har utvecklingen gått mot allt större effektuttag ur borrmaskinerna. Det kan ske antingen genom en ökning av slagfrekvensen med bibehållen effekt i det enskilda slaget eller så kan effekten i det enskilda slaget ökas genom att slagkolven ges en högre anslagshastighet eller vikt. I det senare fallet sätter borrstålet en gräns för hur stor effektökningen får vara. Atlas Copco presenterade 1992 en borrmaskin benämnd Cop 1838 ME som var en direkt utveckling av maskinen Cop 1238 ME. Slageffekten hade ökats från 11 kW till 18 kW genom en höjning av slagfrekvensen från 50 till 60 Hz samt en höjning av anslagshasigheten. Detta hade möjliggjorts av djupare insikt i skarvarnas funktion under borrning. Det som möjliggjorde uppgraderingen av slageffekten var introduktion av den så kallade dubbeldämparen som på ett mycket effektivt eliminerade den reflekterade stötvågsenergin. Slutresultatet av denna förändring blev en 50 procentig ökning av borrsjunkningen och dessutom erhölls en inte oväsentlig förbättring av livslängden hos borrstålet. I och med att man har fått borrmaskinerna att prestera mer så har man fått ett behov av riggar som kan ge en större täckarea eftersom det räcker med att ställa upp en rigg med tre borrmaskiner framför en stor tunnelgavel istället för två riggar som tidigare kunde vara fallet för att klara borrningsmomentet på en rimlig tid. Atlas Copco har löst detta genom att montera på kraftiga länkararmar på vilka de reguljära borrbommarna kan monteras (se fotografi nedan). Under 1988 introducerades en funktion som kom att minska fastborrning av borrstål och den fick beteckningen RPCF som stod för ”rotation pressure conrolled feed force”. Den innebar i enkla ord att vridmomentet som erfordras för att rotera borrstången hade en styrande inverkan på matarkraften av borrstålet. Blev vridmomentet för stort så minskas matningskraften och vice versa. Samtidigt kom funktionen FPCI som står för ”feed pressure controlled impact” och det betyder slageffekten styrs av matartrycket. Försvinner eller minskar matartrycket kraftigt av någon anledning så måste slageffekten reduceras för att borrstålet inte skall slås sönder. Den finns risk att stiften i en borrkrona skulle kunna släppa om de inte får något motstånd det vill säga en bergyta att trycka mot. Hur dessa två ovan nämnda funktioner arbetar beskrivs väl i diagramfigur nedan. Bilden har givits så stort utrymme då den väl i detalj visar hur en modern borrmaskin arbetar. Det är inte längre bara hamra och rotera utan den arbetar helt beroende av aktuella bergförhållandena. Påhugget sker med stor försiktighet för att borrkronan skall få en bra start utan glidning på bergytan och när påhugget är säkrat rampas feed pressure och percussion pressure upp. Rotations trycket följer med och utgör hela tiden en kontroll på att man inte borrar fast som sagts ovan. När så rotationstrycket skenar iväg som visas på figuren är man på väg att råka ut för fastborrning. Feed pressure eller matningskraften går då ned och vid en definierad nivå så tas slaget bort för att ej skada borrstål. Man får sedan börja om igen. Varför lägga ned så stor möda på att beskriva en detalj som denna ovan. Detta sätt att göra borrningen mer intelligent får betraktas som typisk för denna period. Det som ovan visades styrdes inledningsvis med vanlig analog signalering.

Figur 27. Schematisk redovisning av samspel mellan matningskraft, vridmoment och slagverkstryck. Den horisontella axeln representerar tid

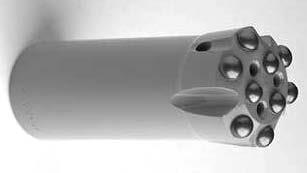

Till andra icke elektroniska framsteg från denna period hör introduktionen av borrkronor utrustade med stift med ballistisk (halvballistisk) form. De var enkelt uttryck spetsigare än de sfäriska som hade funnits fram till 1988. De framtogs för bruk i framför allt sedimentära eller andra mindre hållfasta bergarter. En sådan borrkrona visas på figur nedan. De medförde också en klar förbättring av borrningshastigheten och de har alltmer kommit brukas även i slitande och starkt kristallint berg.

Figur 28. Borrkrona försedd med ballistiska (halvballistiska stift)

Under de sista åren av 1900 talet kom de riggar som man har givit beteckningen ”Datariggar”. De går även under namnet CAN bus riggar eftersom de har försetts men ett styrsystem som är helt digitaliserat. Ordet CAN står för Controlled Area Network och innebär att alla order skickas med en digital kod över en kabelslinga till vilken en mängd funktioner är ansluten. När en order går ut från en centralt placerad dator på riggen till exempelvis en hydraulventil så innehåller orden en adress och ett uppdrag. Vilka är då konsekvenserna av ett CAN bus upplägg av styrsystemet? För det första så minskar antalet kablar drastiskt. Som jämförelse kan man taga bilindustrin som tidigare införde detta system. I en bildörr på en tidigare välutrustad Volvo fanns tidigare inte mindre än 40 kablar som med CAN bus utförande kunde reduceras till 3. Vidare har de hydrauliska ventilerna kunnat utlokaliseras på borriggen så att mängden hydraulslangar har kunnat skäras ned. Signaleringen i digital form är exakt, det förekommer ingen drift som i det analoga systemet. Man kan upprepa en funktion gång på gång med samma resultat. Felsökningen blir väsentligt enklare eftersom det digitala menysystemet tydligt indikerar vad det är som har fallerat. Man kan också spara information om vad riggen har uträttat. Som ett exempel på detta är mätsystemet MWD, som står för ”measuring while drilling”. Man lagrar borrdata i form av tryck i hydraulsystemen för matning, slagvek, rotation etcetera vid väldefinierade punkter längs borrhålet. Ur dessa data ges sedan möjlighet att dra slutsatser om bergmaterialet. Det skall dock tilläggas att denna utvärderingsteknik ännu befinner sig i ett inledande skede.

Några reflektioner kring utveckling av borrtekniken och den därtill hörande tunneldrivningen

Det har tidigare konstaterats att teknikutvecklingen inte har ett kontinuerligt förlopp. Det görs en grundläggande uppfinning som får genomslag och som enföljd tas nya maskiner och metoder fram. Man förfinar och trimmar den nya tekniken oftast under lång rad år tills en ny så kallad grundläggande uppfinning eller upptäckt görs.

Vilka är då de stora stegen vad gäller bergborrning. Man kan nog begränsa sig till ett fåtal och dessa är den pneumatiska hammaren och senare den hydrauliska, införandet av elkraft och elmotorer, upptäckten av hårdmetallen samt digitalisering av styrsystem som ännu bara är i sin linda. Ser man tillbaka dryga hundra år som titeln anger för detta inlägg kan man konstatera att en borrare idag presterar hundrafalt mer än vad en sådan gjorde vid exempelvis byggandet av den första tunneln vid Frejus.

Vad man dock finner något förvånande är då att den första Frejustunneln byggdes på 13 och den andra på 5 år. På hundra år har man alltså inte blivit mer än 2,5 gånger snabbare. Sneglar på annan utveckling inom andra teknikområden kan man konstatera att man färdas åtminstone 5-10 gånger snabbare på räls än vad man gjorde för hundra år sedan. Betyder då de tekniska förbättringarna inom borrningstekniken så lite för totalresultatet?

Svaret måste bli nej. Betraktar man ett byggprojekt så tar det relativt lång tid i dag såväl som de gjorde för 100 år sedan, men den personella insatsen är väsentligt mindre idag. Vid den första Frejustunneln var mer än 4000man engagerade och vid den senaste var man säkert färre än 400. Det är på utgiftssidan man har gjort de stora framstegen inte projekttiden. Sak samma skulle gälla om man byggde ut järnvägarna idag. Tidsåtgången skulle sannolikt bli likartad men insats av mänsklig kraft säkert tiofalt mindre.

Det har tidigare konstaterats att teknikutvecklingen inte har ett kontinuerligt förlopp. Det görs en grundläggande uppfinning som får genomslag och som enföljd tas nya maskiner och metoder fram. Man förfinar och trimmar den nya tekniken oftast under lång rad år tills en ny så kallad grundläggande uppfinning eller upptäckt görs.

Vilka är då de stora stegen vad gäller bergborrning. Man kan nog begränsa sig till ett fåtal och dessa är den pneumatiska hammaren och senare den hydrauliska, införandet av elkraft och elmotorer, upptäckten av hårdmetallen samt digitalisering av styrsystem som ännu bara är i sin linda. Ser man tillbaka dryga hundra år som titeln anger för detta inlägg kan man konstatera att en borrare idag presterar hundrafalt mer än vad en sådan gjorde vid exempelvis byggandet av den första tunneln vid Frejus.

Vad man dock finner något förvånande är då att den första Frejustunneln byggdes på 13 och den andra på 5 år. På hundra år har man alltså inte blivit mer än 2,5 gånger snabbare. Sneglar på annan utveckling inom andra teknikområden kan man konstatera att man färdas åtminstone 5-10 gånger snabbare på räls än vad man gjorde för hundra år sedan. Betyder då de tekniska förbättringarna inom borrningstekniken så lite för totalresultatet?

Svaret måste bli nej. Betraktar man ett byggprojekt så tar det relativt lång tid i dag såväl som de gjorde för 100 år sedan, men den personella insatsen är väsentligt mindre idag. Vid den första Frejustunneln var mer än 4000man engagerade och vid den senaste var man säkert färre än 400. Det är på utgiftssidan man har gjort de stora framstegen inte projekttiden. Sak samma skulle gälla om man byggde ut järnvägarna idag. Tidsåtgången skulle sannolikt bli likartad men insats av mänsklig kraft säkert tiofalt mindre.

Referenser

Gösta E Sandberg The history of tunnelling

Eli Heckscher Industrialismen

Atlas Copcos Arkiv i Örebro

Gösta E Sandberg The history of tunnelling

Eli Heckscher Industrialismen

Atlas Copcos Arkiv i Örebro

(x)= Under konstruktion