© Copyright Stockholms Mätpool AB

www.matpool.se

www.matpool.se

Ingress, förord 1

Innehållsförteckning 2

Utrustning 1944-1970 3

Lindömetoden (OD-metoden) 4

Undervattensprängning 5

Historik, Bergborrning 6

Kontroll av borrprecision 7

Schaktdrivning 8

Bergrum 9

Utrustning för laddning 10

Sprängämnen, Tändmedel 11

Utrustning för lastning & transport 12

Fullortsborrning 13

Fräsande bergbrytning 14

ERfarenhet av projekt 15

Geologi 16

Förstärknngsarbete (X) 17

Utveckling vid gruvor 18

Utveckling vid bergmaterialindustrin 19

Utveckling vid stenindustrin (X) 20

Utveckling vid kalkstensbrytning (X) 21

Kalkylering datasystem 22

Export sprängteknik 23

Resumé BK deltagande & Historia 24

Standardarbetet 25

Ventilaion 26

Kökort för syneförrättare 27

Utbildning på bergområdet 28

Skador, rättsfall, artickel ur BIN 29

Juridik, försäkringar 30

Morgondagens utveckling 31

Sammanfattning 32

Kapitel 18 - GRUVORNA: VIKINGATID TILL 1999

Föredrag av: Sven-Gunnar Bergdahl, Upplands Väsby, f.d. VD för Svenska Grundföreningen

Föredrag av: Sven-Gunnar Bergdahl, Upplands Väsby, f.d. VD för Svenska Grundföreningen

Allmänt.

Tittar vi tillbaka 50 år så har det mesta av sprängteknikens utveckling skett under dessa fem decennier och utvecklingen har till stor del skett i Sverige. Det finns naturligtvis en förklaring till detta. Det moderna Sverige började byggas upp på 50-talet med en ny infrastruktur och ett bostadsbyggande som vi inte sett maken till tidigare.

Tittar vi tillbaka 50 år så har det mesta av sprängteknikens utveckling skett under dessa fem decennier och utvecklingen har till stor del skett i Sverige. Det finns naturligtvis en förklaring till detta. Det moderna Sverige började byggas upp på 50-talet med en ny infrastruktur och ett bostadsbyggande som vi inte sett maken till tidigare.

Lättsamt och med humoris tisk underton berättade Bild Sven-Gunnar Bergdahl om hur malmen kommit upp genom sekler. ”Från hand kraft och dynamit till elkraft och e-mail”.

Den gamla goda tiden

Vid BHV:s Årsmöte 1866 yttrade bergmästaren C G Barthelson följande som bort klinga som musik i gruvkarlsöron:

”Malmpriset bestämmer sig sjelft, och vi tilltro oss icke att kunna dervid åstadkomma några förändringar, men deremot bör det icke vara omöjligt att utfinna några av de reglor, kvarefter sådana förändrar ske. För denna gång må det dock tillåtas oss att blott vidröra de förhållanden vid grufvorna, som inverka på försäljningspriset, nemligen malmens anskaffningskostnad för grufegaren, då det kanske framdeles blir tillfälle att anföra något om köparens eller hytteegarens ställning i afseende på samma fråga”

Som gruvkarl kan jag bara instämma med Blandaren: ”Det var bättre förr, ju förr dess bättre”.

Vid BHV:s Årsmöte 1866 yttrade bergmästaren C G Barthelson följande som bort klinga som musik i gruvkarlsöron:

”Malmpriset bestämmer sig sjelft, och vi tilltro oss icke att kunna dervid åstadkomma några förändringar, men deremot bör det icke vara omöjligt att utfinna några av de reglor, kvarefter sådana förändrar ske. För denna gång må det dock tillåtas oss att blott vidröra de förhållanden vid grufvorna, som inverka på försäljningspriset, nemligen malmens anskaffningskostnad för grufegaren, då det kanske framdeles blir tillfälle att anföra något om köparens eller hytteegarens ställning i afseende på samma fråga”

Som gruvkarl kan jag bara instämma med Blandaren: ”Det var bättre förr, ju förr dess bättre”.

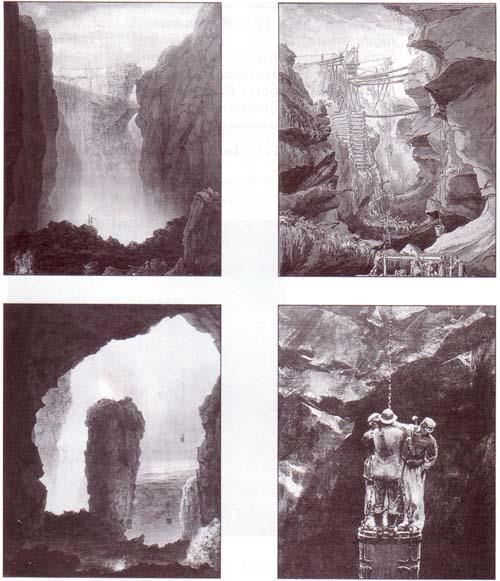

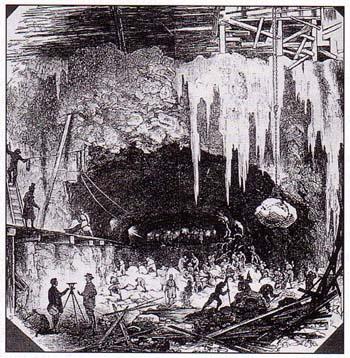

Bilder från Dannemora gruvor i Uppland. Man skulle hellst inte ha anlag för svindel när man åkte hiss!

Gruvbrytning torde ha pågått i Sverige i ca 1000 år. Man började vid malmens utgående i dagen och arbetade sig sedan neråt mot djupet, varvid man tog malmen där den var lättast tillgänglig. Med tilltagande djup ökade naturligtvis rasrisken och risken att träffas av fallande sten. Man bröt sig då in under tak och gruvan kom att bestå av flera s.k. bottnar under varandra. På varje botten utbredde sig brytningsrummen på ett tämligen planlöst sätt. Det innebar att gruvan så småningom blev en ganska instabil konstruktion. Bergras blev en förutsättning för att man skulle kunna komma åt all malm och ibland inträffade ras oväntat, såväl i tid som i omfattning.

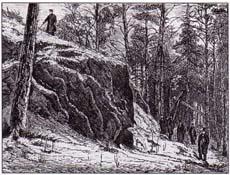

Stora Stöten som den ser ut i dag.

Det mest omtalade raset inträffade i Falu gruva midsommaren 1687, då hela gruvan störtade samman och den nuvarande Stora Stöten, nästan 100 m djup bildades. Rasmassorna sträckte sig ytterligare 80 m ner. Till all lycka fanns inga människor i gruvan när raset inträffade.

1956 arbetade jag som praktikant i gruvan med borrning och sprängning i ett brytningsrum omedelbart under rasmassorna. En salva slog igenom så att rasmassorna vällde in och skapade problem.

1956 arbetade jag som praktikant i gruvan med borrning och sprängning i ett brytningsrum omedelbart under rasmassorna. En salva slog igenom så att rasmassorna vällde in och skapade problem.

Nya metoder från kontinenten

Den typ av brytning som jag relaterat övergavs på kontinenten redan på 1500-talet till förmån för en teknik som byggde på schakt och orter. Syftet var att förenkla uppfordringen. I stället för att bära eller släpa malmen långa sträckor och hissa upp

Den typ av brytning som jag relaterat övergavs på kontinenten redan på 1500-talet till förmån för en teknik som byggde på schakt och orter. Syftet var att förenkla uppfordringen. I stället för att bära eller släpa malmen långa sträckor och hissa upp

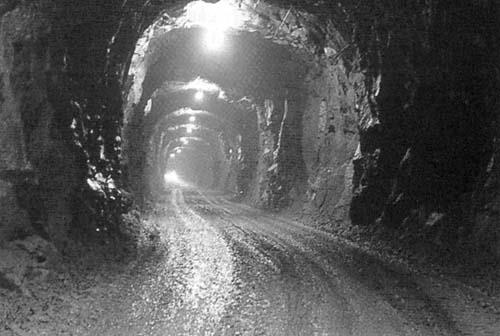

Dagens teknik: Ramp från markytan i gruvan.

Ort i Falugruva, driven med tillmakning

den från botten till botten kunde man i schaktet hissa upp malmen direkt till marken. Dessutom erbjöd schakten en säker förbindelse med gruvans djupaste delar eftersom de drevs vid sidan av malmkropp och inte påverkades av ras. Det första schaktet i Falu gruva drevs mellan åren 1639 och 1648. Tack vare det kunde gruvan fortsätta att producera malm trots det stora raset 1687.

Konsten att spränga berg

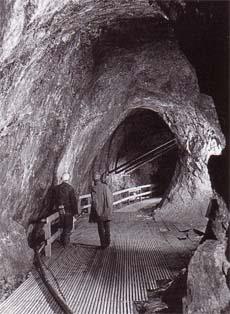

Det svenska bergets hårdhet gjorde det omöjligt att angripa berget direkt med brytverktyg. Man måste använda tillmakning, dvs. ved restes mot bergväggen eller på sulan, tändes på och fick brinna tills berget sprack av värmen. Därefter kunde man bryta loss berget till ett par dm djup. Schaktsänkning var speciellt besvärlig. Det tog ungefär en månad att fördjupa schaktet en meter, det rörde sig alltså om årtionden att bygga ett schakt.

Konsten att spränga berg

Det svenska bergets hårdhet gjorde det omöjligt att angripa berget direkt med brytverktyg. Man måste använda tillmakning, dvs. ved restes mot bergväggen eller på sulan, tändes på och fick brinna tills berget sprack av värmen. Därefter kunde man bryta loss berget till ett par dm djup. Schaktsänkning var speciellt besvärlig. Det tog ungefär en månad att fördjupa schaktet en meter, det rörde sig alltså om årtionden att bygga ett schakt.

Bergförstärkning i Falu gruva på 1700-talet.

De gruvdrängar som var skickligast och bäst betalda var de s.k. brytarna, som släckte tillmakningseldarna och bröt loss malmen. Arbetsmiljön var naturligtvis ofattbar, med vårt sätt att se, rökigt och fruktansvärt varmt.

Krutsprängning användes första gången i Nasafjälls silvergruva i Lappland år 1635 och Rörosgruvan i Norge 1644. Anledningen till att sprängning infördes så långt norrut och inte i Bergslagen var att Nasafjäll och Röros ligger i mycket trädfattiga områden där det var svårt att få fram tillräckligt med ved för tillmakning. Det kan nämnas att vid Falu gruva under dess storhetstid på 1600-talet förbrukades ca 95.000 kubikmeter ved per år! Så sent som 1789 konstaterade Sven Rinman att man genom väl nyttjad och ställd tillmakning kunde driva gruvarbete väsentligt billigare än med krutsprängning.

Krutsprängning användes första gången i Nasafjälls silvergruva i Lappland år 1635 och Rörosgruvan i Norge 1644. Anledningen till att sprängning infördes så långt norrut och inte i Bergslagen var att Nasafjäll och Röros ligger i mycket trädfattiga områden där det var svårt att få fram tillräckligt med ved för tillmakning. Det kan nämnas att vid Falu gruva under dess storhetstid på 1600-talet förbrukades ca 95.000 kubikmeter ved per år! Så sent som 1789 konstaterade Sven Rinman att man genom väl nyttjad och ställd tillmakning kunde driva gruvarbete väsentligt billigare än med krutsprängning.

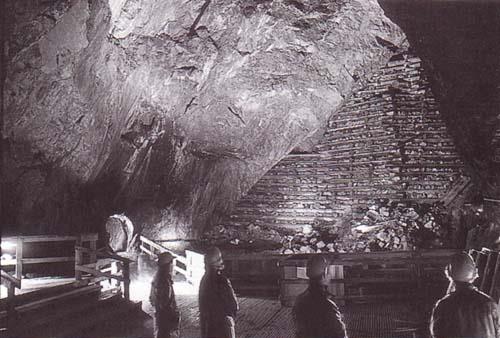

”Allmänna Freden” ett stort brytningsrum i Falu gruva.

Övergången till krutsprängning tog lång tid: 1724 i Garpenberg, 1725 i Sala, 1729 i Dannemora och 1731 i Norberg. Till en början kombinerade man krutsprängning och tillmakning så att man gjorde klyften ojämn med krutsprängning, varefter tillmakningen fick större effekt. Med införandet av krutsprängning eliminerades mycket av det tyngsta arbetet, men samtidigt tillkom ett nytt manuellt moment: borrning för hand med navare och slägga. Krutet måste nämligen placeras i borrhål för att få någon sprängkraft. Handborrningen infördes till Sverige av sachsiska gruvarbetare som tillämpade s.k. enmansborrning. Under åren 1760-70 gjordes på Bergskollegiums uppdrag omfattande undersökningar beträffande handborrning med en, två och tre man. Det var för sin tid avancerade ergonomiska studier. Omkring 1890 bekostade Jernkontoret utvecklingsarbete för handborrningen, vilket medförde att Sverige i slutet av 1800-talet troligen var världsledande inom denna teknik, men samtidigt fördröjdes nog införandet av maskinborrning. Troligen ovannämnde Barthelson uttalade vid BHV:s årsmöte 1868 följande anatema över allt som med tiden utvecklades till våra dagars avancerade dataprogram för beräkning och borrplaner och sprängladdningar: ”Hvarest, i kvad riktning och till hvad djup dessa hål skola borras, kan blott en vandt öga bestämma, och inga reglor kunna derför uppställas: alla tabeller för detta ändamål äro ett nonsens.”

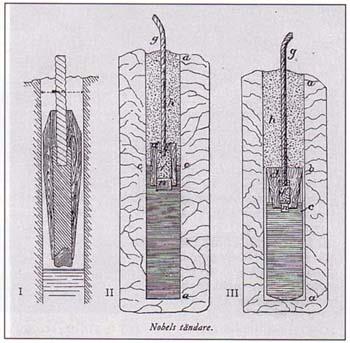

Utvecklingen stod nästan stilla ända till 1860-talet, då Alfred Nobel utvecklade sin s.k. initialtändare eller vad vi i dag kallar sprängkapsel. Därigenom lyckades han göra nitroglycerinet praktiskt användbart för sprängning. Nitroglycerin låter alltför ”kemiskt” för gruvkarlar och därför kallade Nobel sin produkt ”sprängolja”. Många anser sprängkapseln vara Nobels viktigaste uppfinning, och den ser i princip likadan ut idag men är naturligtvis numera en högteknologisk produkt. Senaste utvecklingen är den elektroniska sprängkapseln som gör det möjligt att tända upp en laddning med millisekund-noggrannhet.

Utvecklingen stod nästan stilla ända till 1860-talet, då Alfred Nobel utvecklade sin s.k. initialtändare eller vad vi i dag kallar sprängkapsel. Därigenom lyckades han göra nitroglycerinet praktiskt användbart för sprängning. Nitroglycerin låter alltför ”kemiskt” för gruvkarlar och därför kallade Nobel sin produkt ”sprängolja”. Många anser sprängkapseln vara Nobels viktigaste uppfinning, och den ser i princip likadan ut idag men är naturligtvis numera en högteknologisk produkt. Senaste utvecklingen är den elektroniska sprängkapseln som gör det möjligt att tända upp en laddning med millisekund-noggrannhet.

Alfred Nobels ”initialtändare”

Nitroglycerin uppfanns in av Nobel, det var en italienare, Ascanio Sobrero, som 1847 publicerade sina iakttagelser om denna vätska. Vid BHV:s årsmöte 1868 beskrevs hur man laddar och initierar sprängoljan. En stor fördel jämfört med krut var att våta borrhål inte utgjorde något hinder. Effekten var också betydligt högre. Som exempel angavs att vid tunnelarbetena under Södermalm drev man 12 sträckfot i veckan med krut och 21 fot med sprängolja. Den första gruva där man provade sprängoljan var zinkgruvan i Närke, som ägdes av det belgiska bolaget Vieille Montagne.

Drivningen av järnvägstunneln under Södermalm i Stockholm

Olycksrisken var emellertid hög vid hantering av sprängolja, och redan 1869 var dess användning förbjuden i Sverige. Det hade naturligtvis samband med att Alfred Nobel hade patenterat sin mest kända uppfinning, dynamiten, år 1866. Han tämjde nitroglycerinet genom att låta det absorberas i kiselgur som tar upp sprängolja upp till 3-4 gånger sin egen volym. Dynamitens segertåg genom världen är välkänt för oss alla.

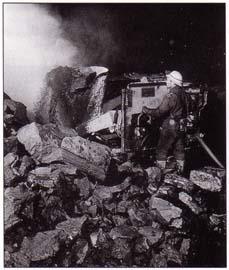

Berget före sprängning med dynamit

Dynamitens verkan. Nobel torde inte ha stått kvar när det small!

Ammoniumnitratsprängämne, ammoniakkrut som det kallades, var vid denna tid (1869) föga använt. Man hade konstaterat dess stora vattenkänslighet och i övrigt höll man sig till dynamit och i vissa fall kombination av krut- och dynamitsprängning. Det skulle dröja ända till 1950-talet innan ANFO-sprängämnen (ammoniumnitrat blandat med dieselolja) på allvar började konkurrera med dynamiten. Idag domineras sprängämnesmarknaden a AN-baserade emulsionssprängämnen som kan pumpas in i borrhålen. Tillverkningsprocessen är den omvända jämfört med dynamit. Emulsionssprängämnen utgår från ofarliga komponenter och först i slutfasen, i vissa fall vid själva laddningen, görs den sista tillsatsen som gör blandningen explosiv.

”Laddrobot” med avståndsmanövrerad

laddslang för pumpning av sprängämne.

laddslang för pumpning av sprängämne.

Borrmaskinernas utveckling

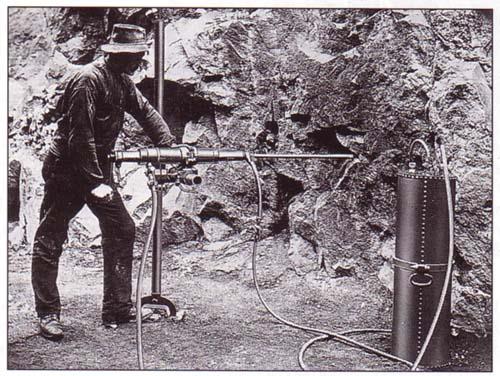

Jag har redan nämnt att maskinborrning infördes ganska sent i Sverige. Första provet ägde rum i Persbergs gruvor 1863 men med resultat att man varken tekniskt eller ekonomiskt kunde överträffa handborrningen. Den första verkligt användbara tryckluftdrivna bergborrmaskinen utvecklades av en amerikan, Charles Burleigh 1866 - samtidigt som Nobel patenterade dynamiten! och därmed låg vägen öppen för att eliminera ännu ett av de tyngsta arbetsmomenten i gruvorna. Nu följde en tid av intensiv utveckling. Burleigh’s maskin, där borrstången roterades samtidigt som kolven slog på borrnacken, stod modell för kommande konstruktioner nästan fram till våra dagar. De första maskinerna var emellertid tunga och monterades mellan pelare som spändes fast i berget eller stod på tunga stativ. De krävde minst två man vid förflyttningarna.

Jag har redan nämnt att maskinborrning infördes ganska sent i Sverige. Första provet ägde rum i Persbergs gruvor 1863 men med resultat att man varken tekniskt eller ekonomiskt kunde överträffa handborrningen. Den första verkligt användbara tryckluftdrivna bergborrmaskinen utvecklades av en amerikan, Charles Burleigh 1866 - samtidigt som Nobel patenterade dynamiten! och därmed låg vägen öppen för att eliminera ännu ett av de tyngsta arbetsmomenten i gruvorna. Nu följde en tid av intensiv utveckling. Burleigh’s maskin, där borrstången roterades samtidigt som kolven slog på borrnacken, stod modell för kommande konstruktioner nästan fram till våra dagar. De första maskinerna var emellertid tunga och monterades mellan pelare som spändes fast i berget eller stod på tunga stativ. De krävde minst två man vid förflyttningarna.

Den svenska företaget AB Atlas, sedermera AB Atlas Diesel och numera Atlas Copco, var tidigt med i leken när det gällde att utveckla bergborrningen. Redan 1906 konstruerade man en lätt borrmaskin som roterades för hand och var handhållen eller monterades på trefot eller skruvpelare. Denna maskintyp tillverkades ända in på 1930-talet.

Borrmaskin ”Cyclop”, från 1906 till 1930-talet.

Fram till 1940-talet fanns endast bergborrar av kolstål eller oljehärdat specialstål som nöttes snabbt i det hårda berget. Skäret måste smidas om efter endast ett par dm borrning. Transporterna till och från borrsmedjan och vässning av borrskären tog därför en stor del av tiden för borrningen.

Under 1940-talet inleddes ett unikt samarbete mellan flera svenska stålverk med målet att utveckla hårdmetallskär för bergborrning. Hårdmetall är som Ni vet en sintrad produkt huvudsakligen bestående av volframkarbid. Utvecklingen var framgångsrik och under 1950-talet tillverkades hårdmetallförsedd bergborr av Sandvik, Fagersta, Uddeholm, Stora och SKF. Numera är Sandvik och Fagersta de enda svenska aktörerna på marknaden men de täcker en stor del av världsmarknaden.

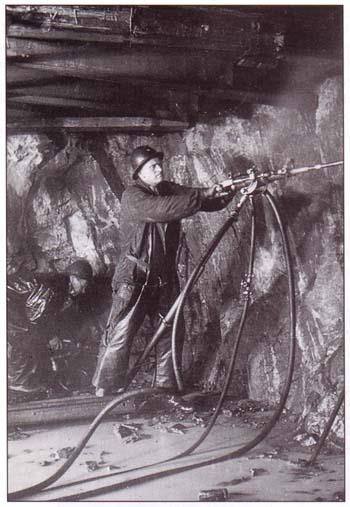

Atlas Copos uppgift i samarbetet var att utveckla lämpliga borrmaskiner för det nya borrstålet. Nu föddes den s.k. Svenska Metoden med mottot ”en man, en maskin”.

Under 1940-talet inleddes ett unikt samarbete mellan flera svenska stålverk med målet att utveckla hårdmetallskär för bergborrning. Hårdmetall är som Ni vet en sintrad produkt huvudsakligen bestående av volframkarbid. Utvecklingen var framgångsrik och under 1950-talet tillverkades hårdmetallförsedd bergborr av Sandvik, Fagersta, Uddeholm, Stora och SKF. Numera är Sandvik och Fagersta de enda svenska aktörerna på marknaden men de täcker en stor del av världsmarknaden.

Atlas Copos uppgift i samarbetet var att utveckla lämpliga borrmaskiner för det nya borrstålet. Nu föddes den s.k. Svenska Metoden med mottot ”en man, en maskin”.

Den Svenska Metoden. Borrmaskinen. RH 656, tillverkas än idag!

Lätta borrmaskiner med s.k. knämatning och de nya borrarna med hårdmetallskär innebar en revolution. Nu kunde en ortdrivare, i stället för att ha med sig en hel vagn med borrstål, som kanske inte räckte hela skiftet, bära tre borrstänger på axeln när han gick ut för att borra sin ortsalva. Den svenska metoden hade så stor framgång, både i Sverige och på den internationella marknaden, att vi kanske kom på efterkälken i nästa utvecklingssteg, den tunga mekaniseringen.

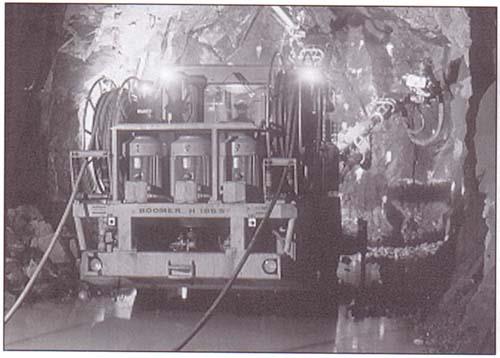

Modernt borraggregat för ort- och tunneldrivning

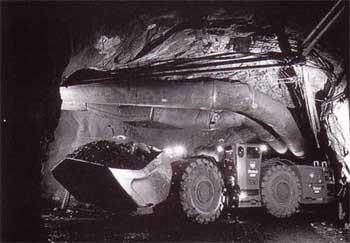

Den mest intensiva perioden av mekanisering var åren 1960-1975, då de handhållna borrmaskinerna ersattes av tunga maskiner, monterade på hydrauliskt manövrerade armar på dieseldrivna underreden. I princip ersattes de lätta maskinerna av mobila ”fabriker” för produktion av borrhål.

Kraftpaketet på ett el-hydrauliskt trebomsaggregat

En utveckling, på sätt och vis lika epokgörande som dynamiten, var införandet av el-hydraulisk borrning. Tryckluften ersattes av olja under högt tryck som åstadkoms av eldrivna hydraulpumpar, monterade på borraggregaten. Energiförsörjningen till brytningsfronterna förändrades på kort tid från 7 Bar tryckluft till 10 kV trefasspänning och kompressorcentralerna ovan jord avvecklades. De nya borrmaskinerna gjorde det möjligt att mata in mycket högre effekt i borrstålet och därmed öka kapaciteten. En uppgift fån mitten av 1980-talet illustrerar utvecklingen. En man på ett borraggregat med tre borrmaskiner kunde på en minut borra drygt 6 m i vårt hårda berg. Detta motsvarar vad en skicklig borrare med stor fysisk ansträngning klarade av på ett 8-timmarskift innan maskinborrning infördes, m.a.o. en 500-faldig ökning kapaciteten.

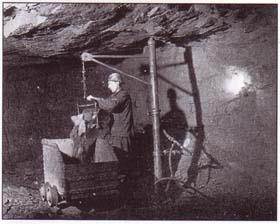

Föregångaren till kastlastmaskinen. Apparaten kallades ”Raskenstam” efter en ryktbar sol-och vårman som härjade när denna lastningsmetod introducerades.

Lastning och transport

Lastning och transport var i äldre tid ett mycket hårt manuellt arbete. Ända in på 1800-talet transporterades malmen i en del gruvor från brytningsfronten genom att bäras på bårar, som lastades för hand. Vid längre transportsträckor delades sträckan upp på flera par gruvdrängar. Varje par bar en full bår tio famnar (ca 20 m), lämnade över till nästa par och fick en tom bår som returfrakt. Naturligtvis förekom också andra transportsätt. När underlaget så medgav, användes skottkärror och från 1700-talet även hästkärror.

Lastning och transport var i äldre tid ett mycket hårt manuellt arbete. Ända in på 1800-talet transporterades malmen i en del gruvor från brytningsfronten genom att bäras på bårar, som lastades för hand. Vid längre transportsträckor delades sträckan upp på flera par gruvdrängar. Varje par bar en full bår tio famnar (ca 20 m), lämnade över till nästa par och fick en tom bår som returfrakt. Naturligtvis förekom också andra transportsätt. När underlaget så medgav, användes skottkärror och från 1700-talet även hästkärror.

En av de första kastlastmaskinerna

Som kuriosum kan nämnas att den sista gruvponnyn i Englands kolgruvor pensionerades så sent som 1994! Detta skedde vid nedläggningen av Ellingtongruvan i norra England.

Införandet av tryckluft för borrningen i gruvorna innebar att man fick en kraftkälla även för lastningen. Det dröjde dock till 1937 innan den första användbara tryckluftdrivna kastlastmaskinen var färdig. Trots materialproblem, som gjorde att det våldsamma arbetssättet orsakade talrika haverier, stod det klart att principen var riktig.

Införandet av tryckluft för borrningen i gruvorna innebar att man fick en kraftkälla även för lastningen. Det dröjde dock till 1937 innan den första användbara tryckluftdrivna kastlastmaskinen var färdig. Trots materialproblem, som gjorde att det våldsamma arbetssättet orsakade talrika haverier, stod det klart att principen var riktig.

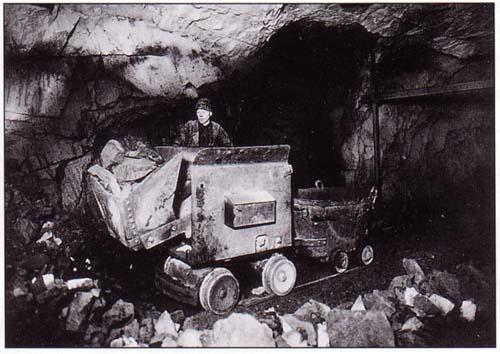

Tvärortslastning med LM 250 i Stråssa gruva

Lasta-bär-maskin på gummihjul

Dieseldriven lasta-bär-maskin med 10 t skopa

Maskinerna utvecklades också raskt och var under många år dominerande när det gällde berglastning under jord. Från mitten av 1950-talet tillverkades gummihjulburna kastlastmaskiner med lastkorg och användes för lastning och transport av berg upp till något hundratal meter.

I början v 1960-talet introducerades dieseldrivna lastmaskiner i gruvorna. Dieselmotorer hade långt tidigare använts för lokdrift. Det kan nämnas att redan 1937 gjordes avgasmätningar i Vieille Montagne’s gruva i Åmmeberg. Diesellastare var från början av samma typ som användes ovan jord, men ganska snart tog tillverkarna fram maskiner som var anpassade för trånga utrymmen under jord.

I början v 1960-talet introducerades dieseldrivna lastmaskiner i gruvorna. Dieselmotorer hade långt tidigare använts för lokdrift. Det kan nämnas att redan 1937 gjordes avgasmätningar i Vieille Montagne’s gruva i Åmmeberg. Diesellastare var från början av samma typ som användes ovan jord, men ganska snart tog tillverkarna fram maskiner som var anpassade för trånga utrymmen under jord.

Buller och avgaser från Dieselmotorerna upplevdes som problem även om man genom ventilation kunde hålla luftkvaliteten inom de hygieniska gränsvärdena. Eftersom elkraft fanns tillgänglig i brytningsområdena var det naturligt att utveckla eldrivna lastmaskiner med matarkabel som monteras på en rulle. Sådana maskiner introducerades i slutet av 1970-talet och är nu helt dominerande i gruvorna.

Automatiska tåg och uppfordringsanläggningar är sedan länge en etablerad teknik. Lastning av tågen sker med fjärrkontroll.

Automatiska tåg och uppfordringsanläggningar är sedan länge en etablerad teknik. Lastning av tågen sker med fjärrkontroll.

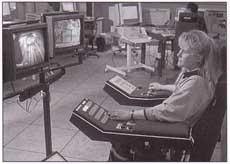

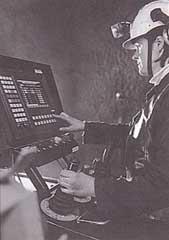

Så här last och kör man tåg i Kirunagruvan

Dagens gruvbrytning är högteknologi

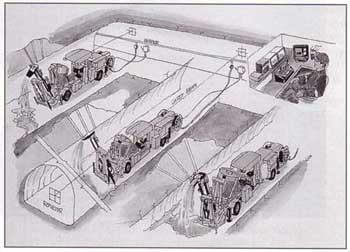

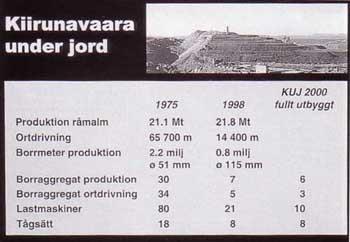

LKAB:s nya brytningssystem KUJ 2000 representerar det senaste inom gruvteknikens utveckling. Brytningen har skalats upp så att borrningen sker med upp till 55 m långa hål. Borraggregaten är automatiserade och fjärrstyrda så att en operatör kan sköta tre borraggregat från en manövercentral. Varje borraggregat producerar per år mer än 100.000 borrmeter och fyra operatörer borrar upp ca 7,5 Mt malm per år.

LKAB:s nya brytningssystem KUJ 2000 representerar det senaste inom gruvteknikens utveckling. Brytningen har skalats upp så att borrningen sker med upp till 55 m långa hål. Borraggregaten är automatiserade och fjärrstyrda så att en operatör kan sköta tre borraggregat från en manövercentral. Varje borraggregat producerar per år mer än 100.000 borrmeter och fyra operatörer borrar upp ca 7,5 Mt malm per år.

Varje operatör övervakar tre borraggregat

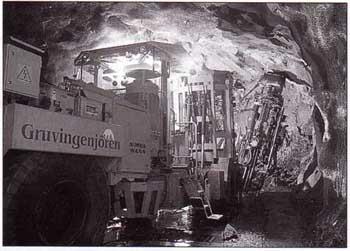

Ett av produktionsborraggregaten. ”Gruvingenjören” är namnet på ett gammalt utmål i Kiirunavaara

Även lastning och transport kommer att bli automatiserad och fjärrstyrd från manövercentralen. Lastmaskinerna lyfter 25 ton i skopan och bär malmen från front till störtschakt. Vid en genomsnittlig transportsträcka av 180 m tar det ca 3 minuter. 25 ton motsvarar vad en duktig handlastare kunde åstadkomma på ett 8-timmarsskift med stor fysisk ansträngning.

Eldriven lasta-bär-maskin med 25 t skopa

När systemet blir helt intrimmat, kommer en man att sköta tre lastmaskiner och lasta och transportera över en miljon ton malm per år.

Tabellen visar resultatet av 25-års teknisk utveckling

Laddningen av sprängämne i borrhålen sker med pumpaggregat som har en kapacitet av 100 kg/minut. Det enda rent manuella arbete som återstår inom själva malmproduktionen är koppling av sprängsalvorna. Reparation av maskiner ute i fält innebär dock fortfarande tungt arbete. Man strävar därför efter planerat förebyggande underhåll och ett minimum av störningar mellan översynerna.

Kvinnor under jord

Med tanke på dagens jämställdhetsdebatt kan noteras att kvinnor, s.k. gruvpigor, arbetade tillsammans med gruvdrängar i Bergslagsgruvorna under mer än 200 år. Den äldsta noteringen av gruvpigor är från 1620. Under hela 1700-talet och långt in på 1800-talet var kvinnorna t.o.m. i majoritet i vissa gruvor. Anledningen var delvis brist på manlig arbetskraft till följd av alla krig. Så länge arbetarna avlönades efter antalet dagsverken rådde likalönsprincipen.

Kvinnor under jord

Med tanke på dagens jämställdhetsdebatt kan noteras att kvinnor, s.k. gruvpigor, arbetade tillsammans med gruvdrängar i Bergslagsgruvorna under mer än 200 år. Den äldsta noteringen av gruvpigor är från 1620. Under hela 1700-talet och långt in på 1800-talet var kvinnorna t.o.m. i majoritet i vissa gruvor. Anledningen var delvis brist på manlig arbetskraft till följd av alla krig. Så länge arbetarna avlönades efter antalet dagsverken rådde likalönsprincipen.

1700-talets ”gruvpiga” i borrningsarbete

Modern ”gruvpiga” borraggregat i Malmberget

Fr.o.m. 1820-talet ökade folkmängden snabbt och gruvpigornas antal minskade efter 1850 och efter 1860 hade de nästan försvunnit. År 1900 kom en lag som förbjöd kvinnor och pojkar under 14 år att arbeta under jord. Förbudet gällde ända till början v 1970-talet, då kvinnliga teknologer fick generell dispens för att praktisera under jord. Idag är det inget som hindrar kvinnor att arbeta i gruva med samma uppgifter som män.

Sovring, anrikning och sintring

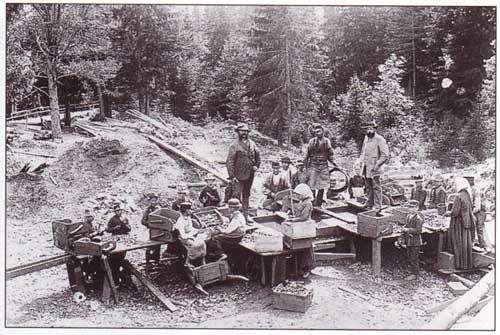

Avslutningsvis vill jag nämna något om malmbehandlingen, som är en förutsättning för gruvindustrins överlevnad. Handskrädning, dvs. avskiljande av ofyndigt berg, har naturligtvis skett sedan gruvhanteringens begynnelse. Egentlig sovring och anrikning infördes först under tiden ca 1880-1910 i samband med att elkraften blev tillgänglig för gruvindustrin. Under dessa decennier revolutionerades tekniken för den mellansvenska järnmalmshanteringen. Övervägande delen av malmerna utgjordes av magnetit, som lätt kan sovras och anrikas på magnetisk väg. Hematit, som då betraktades som omagnetisk, anrikades med gravimetriska metoder såsom med sättmaskiner och skakbord. Under 1950-talet utvecklades Hemhey-spiralen och under 1960-talet Reichert-konen, teknik som är besläktad med guldgrävarens vaskpanna. Senaste utvecklingen av hematitanrikning är starkmagnetisk separation.

Sovring, anrikning och sintring

Avslutningsvis vill jag nämna något om malmbehandlingen, som är en förutsättning för gruvindustrins överlevnad. Handskrädning, dvs. avskiljande av ofyndigt berg, har naturligtvis skett sedan gruvhanteringens begynnelse. Egentlig sovring och anrikning infördes först under tiden ca 1880-1910 i samband med att elkraften blev tillgänglig för gruvindustrin. Under dessa decennier revolutionerades tekniken för den mellansvenska järnmalmshanteringen. Övervägande delen av malmerna utgjordes av magnetit, som lätt kan sovras och anrikas på magnetisk väg. Hematit, som då betraktades som omagnetisk, anrikades med gravimetriska metoder såsom med sättmaskiner och skakbord. Under 1950-talet utvecklades Hemhey-spiralen och under 1960-talet Reichert-konen, teknik som är besläktad med guldgrävarens vaskpanna. Senaste utvecklingen av hematitanrikning är starkmagnetisk separation.

Handskrädning av malm vid en gruva i Bergslagen

En stor svensk uppfinnare, vars namn inte återfinns i uppslagsböcker lika lätt som Alfred Nobel och Jonas Wenström (trefasströmmens uppfinnare) är Gustaf Gröndal, som gjorde banbrytande uppfinningar inom anrikningstekniken. Hans kvarnar och magnetseparatorer fanns i de flesta anrikningsverken i Sverige och även utomlands. Det finmalda järnmalmskoncentratet lämpade sig inte för uppsättning i masugn. Genom brikettering och sintring erhöll man produkter som var lätta att transportera och gick bra i masugn. Lapplandsgruvornas rika järnmalmer kunde till största delen exporteras utan malning och anrikning ändå in på 1960-talet. Man hade visserligen gjort sintringsförsök redan på 1920-talet men med dåligt resultat.

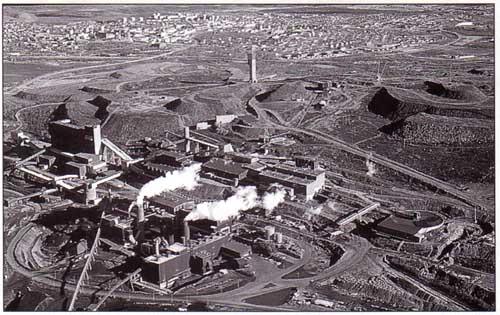

Ovanjordsanläggningarna i Kiruna

Tekniken att rulla och sintra pellets av järnmalmskoncentrat utvecklades i USA under 1940-talet. LKAB anammade snabbt den nya tekniken och har själva utvecklat den vidare. Den första pelletsugnen installerades i Malmberget 1955. Från 1960-talet har kundernas krav ständigt skärpts och långtgående förädling av produkterna har varit och är ett livsvillkor. Av LKAB:s totala produktion 1997, som uppgick till 21,9 Mt, var ca 70% pellets. Alla de framsteg som här beskrivits har möjliggjorts genom att man kunnat tillföra energi i ständigt ökad omfattning: från handkraft och ved till krut och dynamit, tryckluft, dieselolja och slutligen elkraft, som nu är den helt dominerande energiformen. Det säger sig självt att industrin med oro följer den bisarra politiska debatten om energiförsörjningen.

(x)= Under konstruktion